Машина для защиты растений от вредителей и болезней

Машина для защиты растений от вредителей и болезней

Машины для химической защиты растений

Опубликовано: 15 февраля, 2021

1. Способы защиты растений. Типы применяемых машин

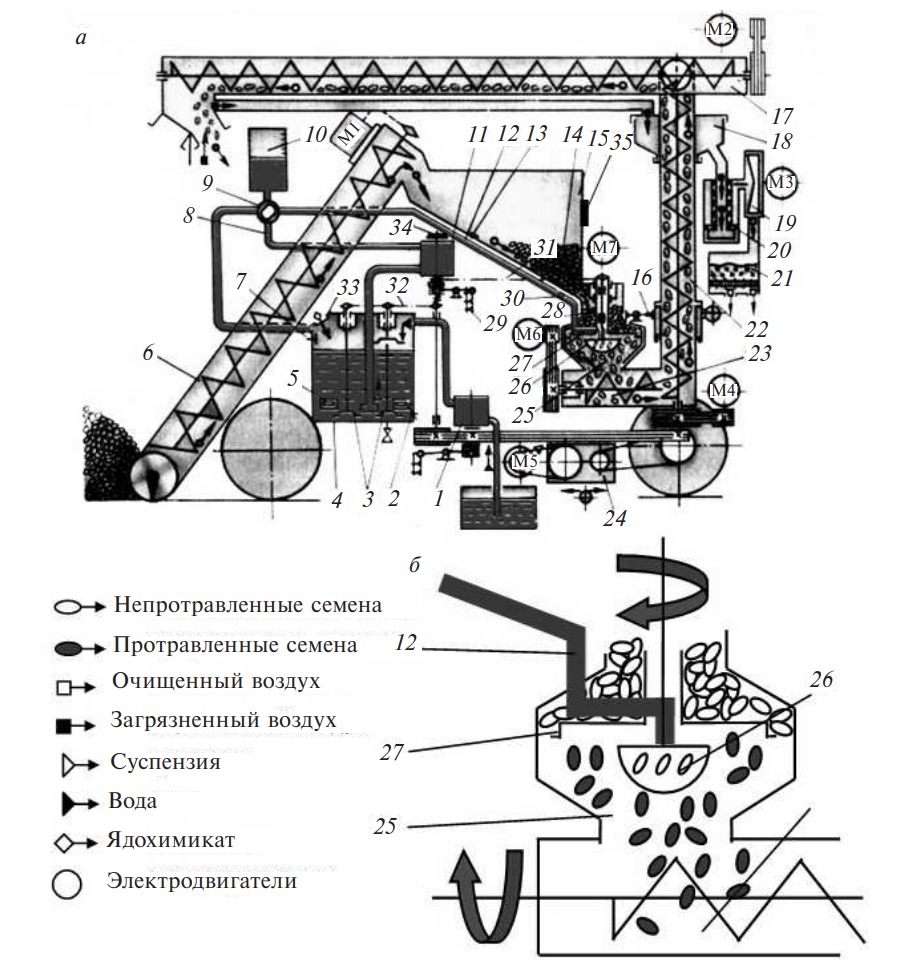

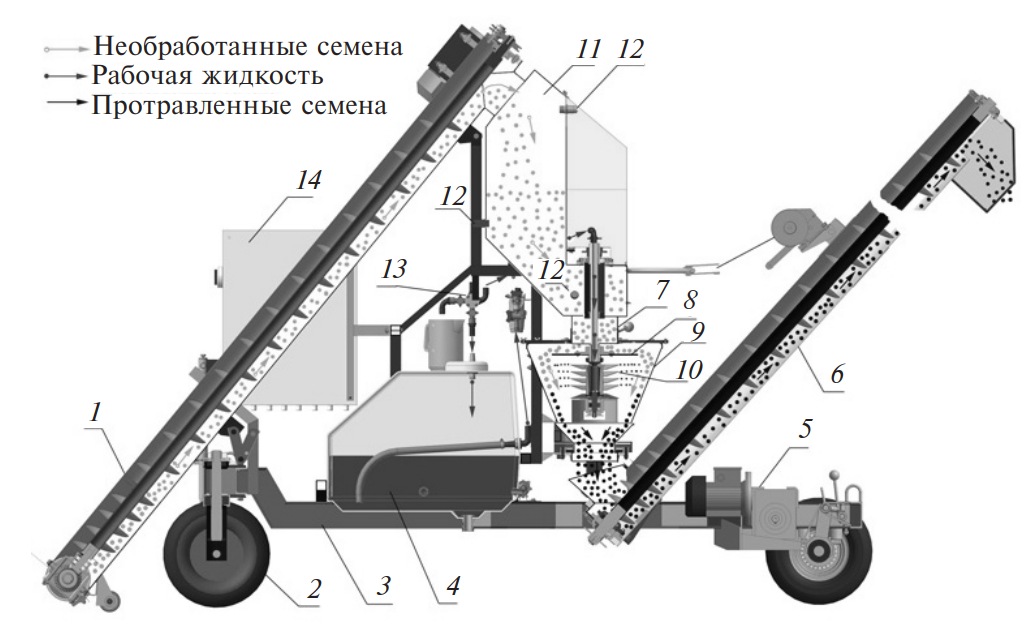

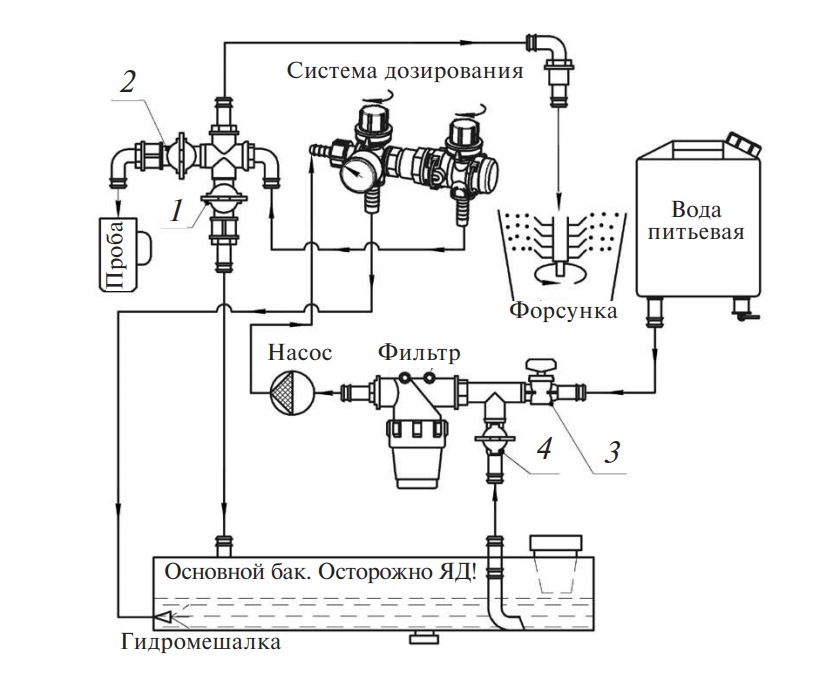

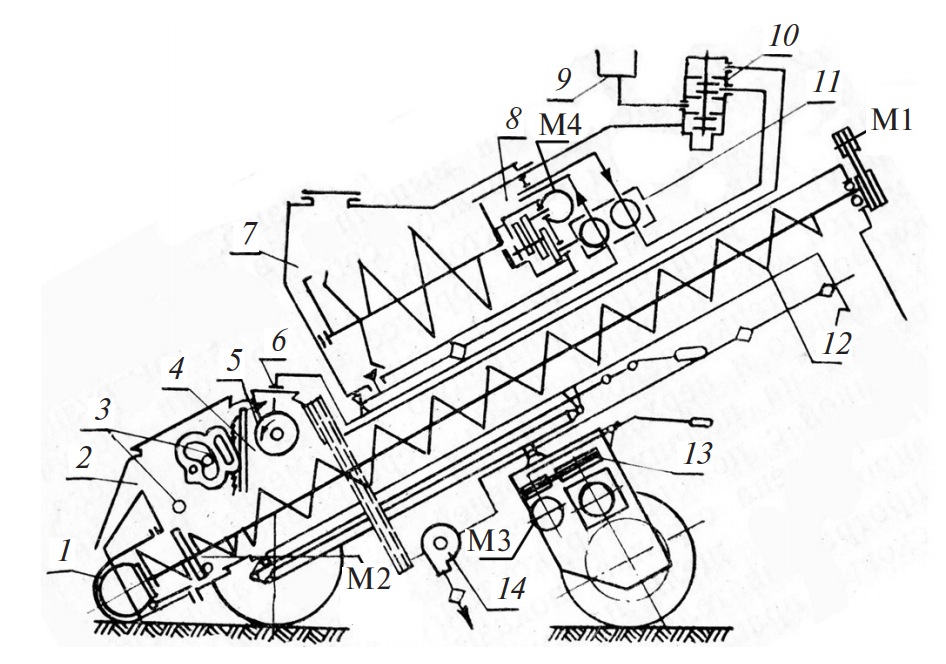

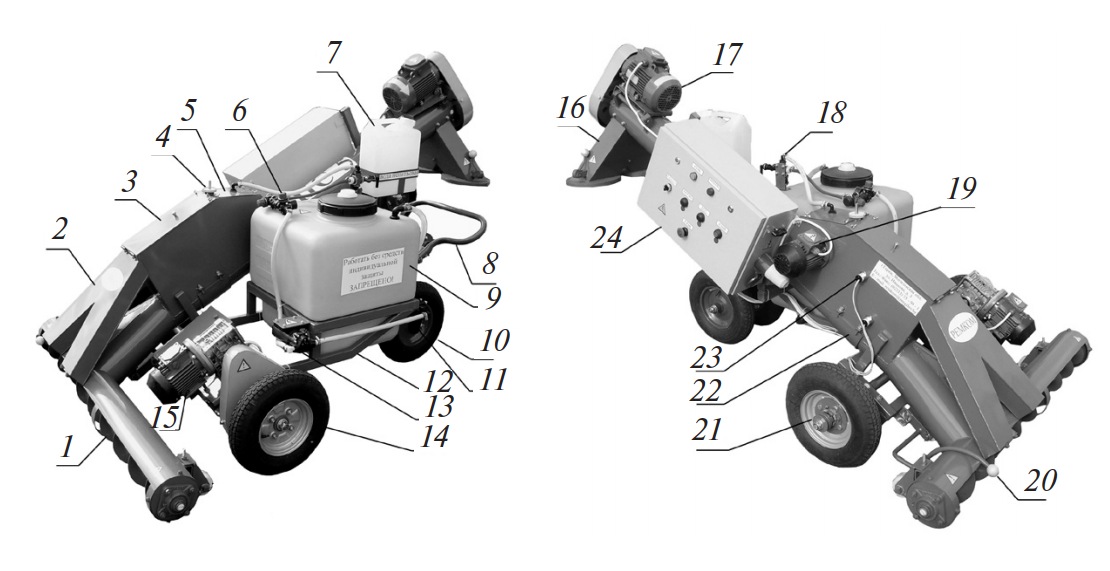

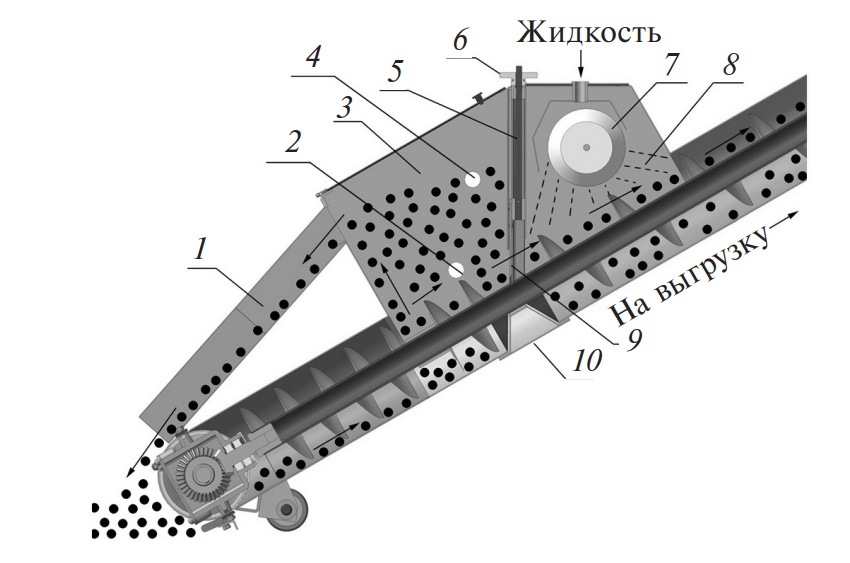

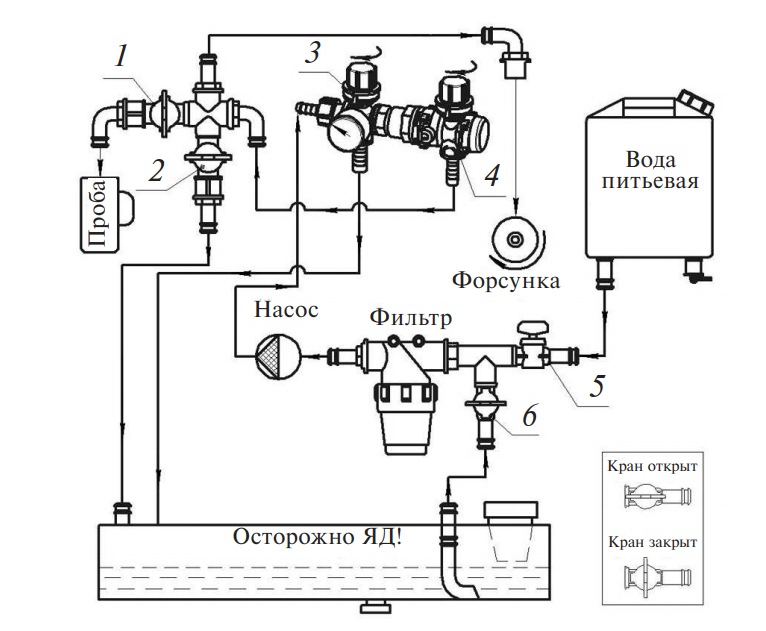

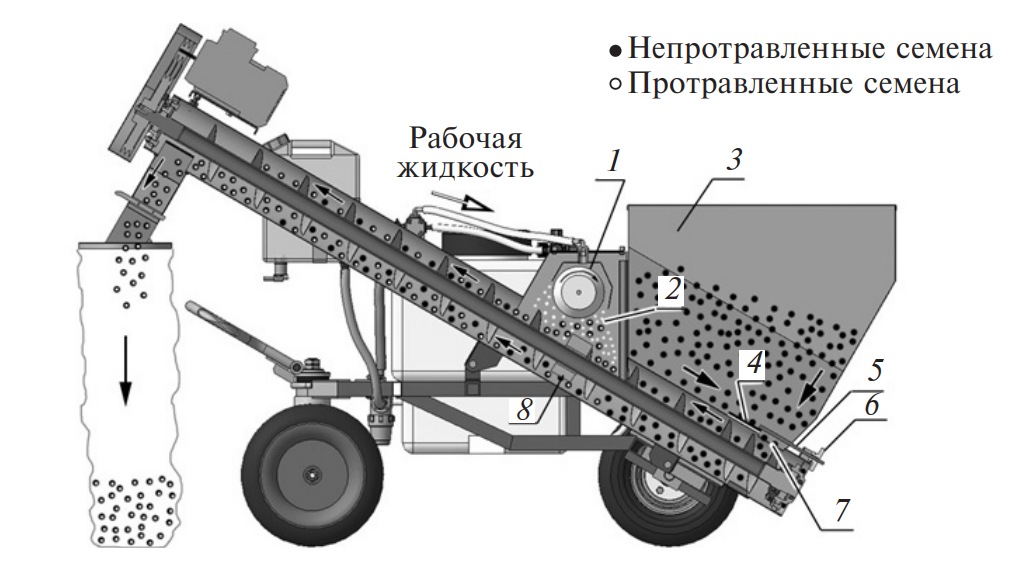

Современные условия сельскохозяйственного производства характеризуются усиливающейся необходимостью защиты урожая от вредителей, болезней и сорняков. Особенности возделывания сельскохозяйственных культур заключаются в получении экологически чистой продукции. Выполнение данных взаимосвязанных задач может быть обеспечено только при интегрированной системе защиты растений. Она объединяет передовую агротехнику и технологию, организационные и профилактические мероприятия, а также использование химических средств защиты. Химические методы защиты растений отличаются высокой эффективностью и производительностью, однако требуют точного выполнения всех правил использования химических препаратов (пестицидов) и соответствующих машин. Способы защиты растений. В зависимости от состояния и фазы развития растений, а также места развития болезни или вредителя используются следующие способы защиты растений: Опрыскивание – нанесение химических препаратов в капельножидком состоянии; Опыливание – нанесение химических препаратов в порошкообразном состоянии (из-за повышенных потерь препарата и опасности загрязнения окружающей среды применяется редко); Обработка аэрозолями – обработка мельчайшими взвешенными в воздухе частичками твердого (дымы) или жидкого (туманы) ядохимиката. Дымы получают от тления дымовых шашек, таблеток, туманы – дроблением рабочей жидкости механическим, термическим и термомеханическим способами; Протравливание – обработка посевного материала с целью уничтожения возбудителей болезней; Фумигация – насыщение среды, в которой находятся вредители, ядовитыми газами или парами (в складах, почве, зерна под брезентом). Твердые фумиганты рассыпают в помещении, жидкие – разливают в противни, газообразные – вводят из баллонов; Химиотерапия– введение в растение химического препарата внутрирастительного действия инъекцией в стебель или ствол, опудриванием, опылением, опрыскиванием, внесением в гранулах или порошке в почву, замачиванием семян перед посевом. Существуют и другие технологические приемы защиты растений, в том числе разбрасывание отравленных приманок для уничтожения грызунов и насекомых. Достоинства этого способа – малый расход яда и возможность применения без наличия зеленой растительности. Агротехнические требования к химической защите следующие: соблюдение оптимальных сроков; использование наиболее эффективных пестицидов; определенная концентрация смеси (неравномерность состава рабочей жидкости не должна превышать 5 %); равномерное распределение пестицидов по обрабатываемому объекту (допустимое отклонение – не более 15 %); соблюдение определенной нормы расхода препарата (отклонение от заданной нормы расхода не более 3 %); достижение истребительного эффекта не менее 95 % для вредителей и 90 % – для сорняков; повреждение культурных растений не должно превышать 0,5 %; воздушный поток должен подавать распыленную рабочую жидкость на высоту не менее 8 м при скорости потока не более 30 м/с (при обработке садов). Типы машин для химической защиты растений. Машины для химической защиты растений можно подразделить на пять групп: опрыскиватели, опыливатели, аэрозольные генераторы, протравливатели и фумигаторы. Опрыскиватели, создающие поток распыленной рабочей жидкости, классифицируют по следующим критериям: по назначению – на полевые, садовые и универсальные; типу распыливающего устройства – штанговые (дробление жидкости осуществляется от давления насоса) и вентиляторные (дробление жидкости воздухом); способу агрегатирования – на тракторные (прицепные, навесные, полунавесные), самоходные, авиационные, тачечные и ранцевые. При применении пестицидов в основном используют штанговые и вентиляторные опрыскиватели (дистанционные). Достоинства штанговых опрыскивателей в сравнении с вентиляторными – высокая равномерность распределения препарата на обрабатываемом объекте и минимальный снос жидкости, а недостатки – меньшая производительность, худшая маневренность, большая масса по сравнению с вентиляторными. В настоящее время наибольшее применение получили штанговые опрыскиватели. Опыливатели обрабатывают растения порошкообразными сухими химикатами. Кроме машин, предназначенных только для опыливания, известны и комбинированные опрыскиватели-опыливатели. Опыливание растений сухими порошкообразными ядами – менее трудоемкий и более производительный способ по сравнению с опрыскиванием. Однако этот метод имеет и существенные недостатки. Слабая прилипаемость порошка приводит к увеличению в несколько раз расхода ядохимикатов. Даже при незначительном ветре (2–3 м/с) работа опыливателя становится невозможной вследствие сдувания пылевидных препаратов с растений. Аэрозольные генераторы образуют ядовитый туман термомеханическим способом. Они могут разбрызгивать жидкий ядохимикат механическим способом. Аэрозоли – это частички ядохимиката очень малых размеров (1–50 мкм), взвешенные в воздухе. увеличивается производительность и снижается себестоимость работы за счет большой ширины захвата (50–200 м) при обработке полевых культур в 6–10 раз, древесных – в 10–15 раз; малый расход растворителя; хорошо проникает во все щели; равномерно покрывает растения сверху и снизу. сносится ветром в виде тумана; плохое осаждение мелких капель. Аэрозолями обрабатываются сады, леса, склады и животноводческие помещения. Протравливатели предназначены для перемешивания семян с ядохимикатом в целях борьбы с болезнями и вредителями. Для уничтожения возбудителей болезней, находящихся на семенах, семена протравливают сухими порошкообразными или жидкими ядохимикатами. В зависимости от требований семена можно обрабатывать сухим, полусухим, мокрым, мелкодисперсным и термическим способами, а также проводить инкрустацию путем покрытия семян пленкообразным защитным слоем. Протравливатели бывают стационарные и передвижные самоходные. Все существующие конструкции протравливателей независимо от их типов работают по сходной схеме: порошкообразный, жидкий или распыленный ядохимикат вводится в массу семенного зерна, подаваемого порциями или непрерывным потоком. Затем зерно перемешивается с ядохимикатом и выводится из машины. Лучшее качество обработки обеспечивают протравливатели камерного типа, где дозированное количество семян активно перемешивается с определенным количеством суспензии при непрерывной их подаче и выгрузке. Фумигаторы локально впрыскивают ядовитую жидкость для уничтожения возбудителей болезней растений. Применяются при обработке отдельных растений или деревьев, а также определенных объемов зерна от вредителей.

2. Опрыскиватели

2.1. Виды опрыскивания

Наиболее распространенным способом применения пестицидов является опрыскивание. Опрыскивание пестицидами классифицируют следующим образом: по расходу рабочей жидкости: на ультрамалообъемное (до 25 л/га); малообъемное полевых культур (до 75–100 л/га) и многолетних насаждений (до 100–500 л/га); полнообъемное полевых культур (до 100–300 л/га) и многолетних насаждений (до 1000 л/га); диспергированию (степени распыла) рабочей жидкости: на мелкокапельное (до 150 мкм); среднекапельное (150–300 мкм); крупнокапельное (300–500 мкм). Выбор вида опрыскивания зависит от применяемых препаратов, обрабатываемой культуры и фазы ее развития, размеров обрабатываемого участка. Наиболее распространенным способом опрыскивания является среднекапельное. При его применении достигается достаточно высокая биологическая эффективность при небольших затратах труда и средств. Малообъемное опрыскивание благодаря более высокому качеству обработки позволяет снижать расход пестицидов. Опрыскивание с расходом рабочей жидкости до 300 л/га применяют при внесении почвенных гербицидов и при обработке вегетирующих растений фунгицидами. При опрыскивании используют самоходные и прицепные агрегаты, имеющие большую емкость баков. На полях и в садах небольших размеров применяют более маневренные навесные опрыскиватели.

2.2. Общее устройство опрыскивателей

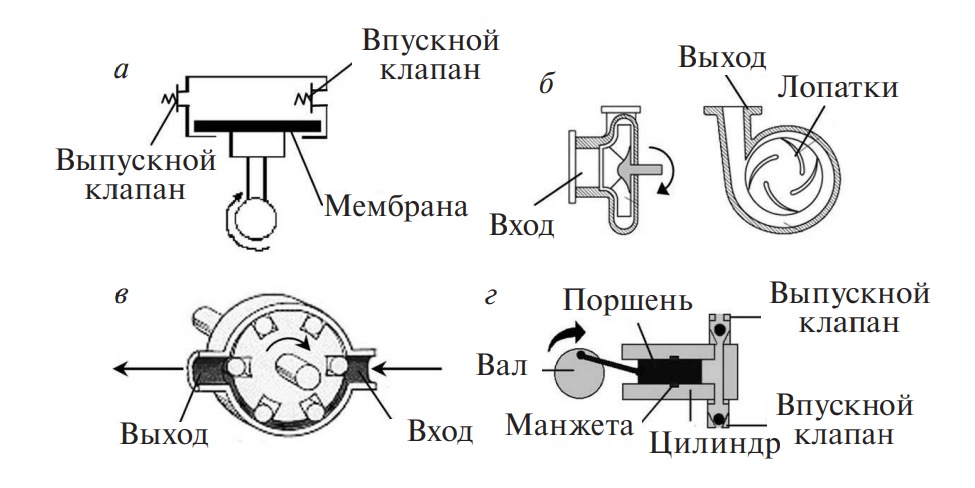

Основными узлами опрыскивателей являются: резервуар для ядохимикатов; перемешивающее устройство; насосы; регуляторы давления; распыливающие наконечники; брандспойты; вентиляторно-распыливающие устройства; заправочные устройства; привод. Насос Предназначен для создания давления жидкости и является важной составной частью опрыскивателя, надежность и технические характеристики которого во многом определяют производительность работ по защите растений. На опрыскивателях применяют насосы четырех типов: диафрагменно-поршневые, центробежные, роликовые и поршневые. Диафрагменно-поршневые насосы (рис. 1, а) имеют мембрану, жестко связанную с поршнем, приводимым от кулачкового вала. При движении поршня вниз жидкость засасывается в камеру над мембраной через открытый впускной клапан, а затем подается в линию нагнетания при движении поршня вверх. Мембрана предотвращает контакт агрессивной жидкости с движущимися частями насоса. Крышка камеры, обычно выполненная из алюминиевого сплава, покрыта изнутри химически стойким полимерным материалом.  Рис. 1. Схемы применяемых на опрыскивателях насосов: а – диафрагменно-поршневой; б – центробежный; в – роликовый; г – поршневой Центробежные насосы создают давление за счет движения жидкости с ускорением по лопаткам рабочего колеса. Преимуществом этих насосов является отсутствие клапанов, что повышает надежность рабочего процесса и упрощает конструкцию, а также отсутствие пульсаций давления, что исключает необходимость использования пневмокамеры (рис. 1, б). Недостатки центробежных насосов: необходимость (в некоторых случаях) установки мультипликатора, обеспечивающего необходимую частоту вращения рабочего колеса насоса, что повышает металлоемкость, вес и стоимость агрегата; значительное снижение производительности насоса при повышении давления в системе нагнетания опрыскивателя; необходимость заполнения рабочих полостей насоса жидкостью перед началом работы. Роликовые насосы создают давление с помощью эксцентрично расположенного ротора, в пазы которого вложены ролики (рис. 1, в). При вращении ротора каждая пара роликов образует совместно со стенкой корпуса рабочую полость, объем которой уменьшается в направлении коллектора линии нагнетания. Роликовые насосы просты в устройстве и обслуживании, имеют относительно низкую цену. Однако сравнительно малый срок эксплуатации и необходимость заполнения жидкостью перед запуском не позволили насосам этого типа найти широкое применение. Поршневые насосы надежны и прочны, по принципу действия не отличаются от мембранно-поршневых. В их конструкции отсутствует мембрана, роль которой выполняет манжета, уплотняющая поршень со стенками цилиндра (рис. 1, г). В настоящее время производятся насосы с керамическими поршневыми группами, что значительно увеличивает срок их эксплуатации.

Рис. 1. Схемы применяемых на опрыскивателях насосов: а – диафрагменно-поршневой; б – центробежный; в – роликовый; г – поршневой Центробежные насосы создают давление за счет движения жидкости с ускорением по лопаткам рабочего колеса. Преимуществом этих насосов является отсутствие клапанов, что повышает надежность рабочего процесса и упрощает конструкцию, а также отсутствие пульсаций давления, что исключает необходимость использования пневмокамеры (рис. 1, б). Недостатки центробежных насосов: необходимость (в некоторых случаях) установки мультипликатора, обеспечивающего необходимую частоту вращения рабочего колеса насоса, что повышает металлоемкость, вес и стоимость агрегата; значительное снижение производительности насоса при повышении давления в системе нагнетания опрыскивателя; необходимость заполнения рабочих полостей насоса жидкостью перед началом работы. Роликовые насосы создают давление с помощью эксцентрично расположенного ротора, в пазы которого вложены ролики (рис. 1, в). При вращении ротора каждая пара роликов образует совместно со стенкой корпуса рабочую полость, объем которой уменьшается в направлении коллектора линии нагнетания. Роликовые насосы просты в устройстве и обслуживании, имеют относительно низкую цену. Однако сравнительно малый срок эксплуатации и необходимость заполнения жидкостью перед запуском не позволили насосам этого типа найти широкое применение. Поршневые насосы надежны и прочны, по принципу действия не отличаются от мембранно-поршневых. В их конструкции отсутствует мембрана, роль которой выполняет манжета, уплотняющая поршень со стенками цилиндра (рис. 1, г). В настоящее время производятся насосы с керамическими поршневыми группами, что значительно увеличивает срок их эксплуатации.

2.3. Штанговые опрыскиватели

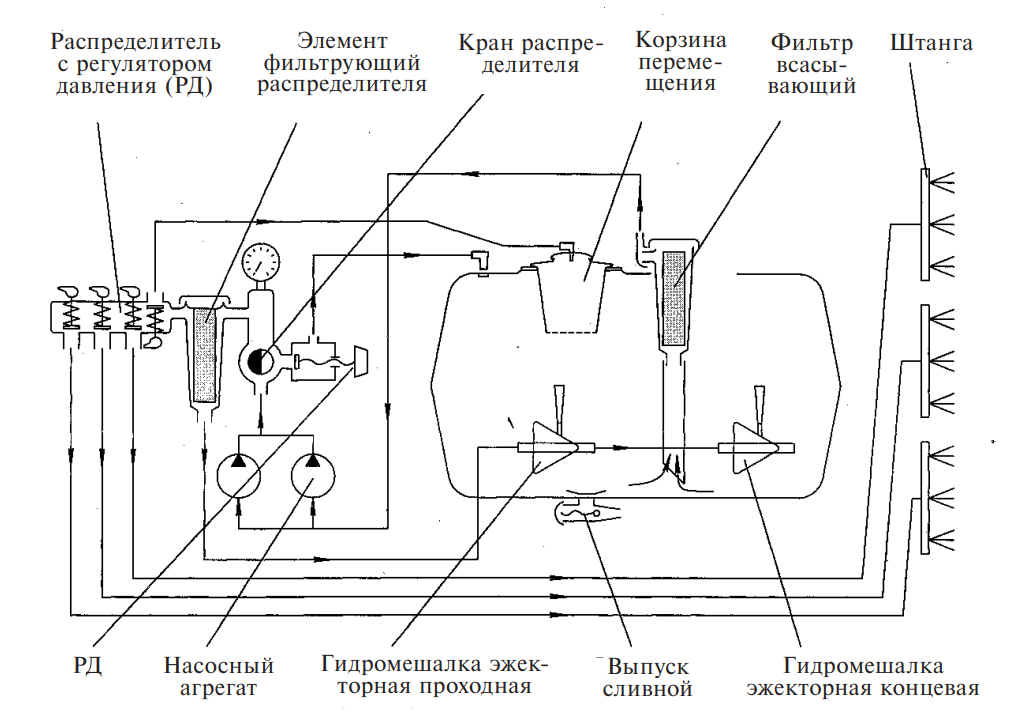

Штанговые опрыскиватели различных конструкций обычно состоят из резервуара с гидравлической или механической мешалкой, насоса, регулятора давления (РД), распределителя, фильтров, штанги, всасывающей и напорной коммуникаций (рис. 2).  Рис. 2. Гидравлическая схема штангового опрыскивателя ОТМ-2-3 Принцип работы. При работе опрыскивателя насос всасывает жидкость из резервуара и нагнетает ее к регулятору давления. От него через открытые клапаны и фильтры жидкость подается в коллекторы штанги и через распылители – на обрабатываемые растения. Избыток жидкости через регулятор давления и гидромешалку поступает обратно в резервуар. Положение штанги изменяется по высоте в зависимости от состояния растений. Количество вносимой рабочей жидкости зависит от установленного давления, типа и размера распылителей, скорости движения агрегата. Штанга располагается параллельно поверхности почвы и имеет полозы, предохраняющие концы штанги от задевания за почву во избежание поломок. Заправка концентрированного ядохимиката в бак при приготовлении рабочего раствора осуществляется загрузочным устройством или от специального агрегата. Распылители. Важным условием качественной работы опрыскивателей является выбор требуемого типа распылителей, правильная их установка на штанге и проверка качества работы. От этого в решающей степени зависит эффективность применения пестицидов. На штанговых опрыскивателях широко применяются гидравлические распылители различных типов (рис. 3): щелевые, дефлекторные, центробежные (вихревые) и центробежно-струйные. Эти распылители имеют ряд преимуществ, основными среди которых являются простота в устройстве и эксплуатации, надежность в работе.

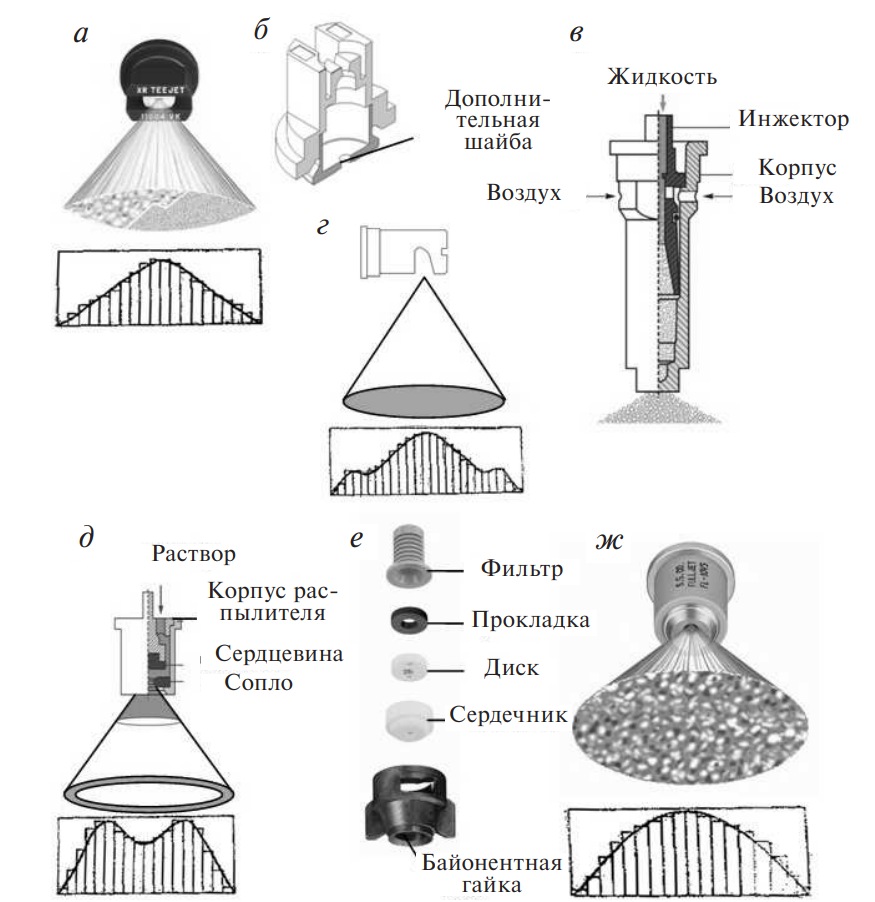

Рис. 2. Гидравлическая схема штангового опрыскивателя ОТМ-2-3 Принцип работы. При работе опрыскивателя насос всасывает жидкость из резервуара и нагнетает ее к регулятору давления. От него через открытые клапаны и фильтры жидкость подается в коллекторы штанги и через распылители – на обрабатываемые растения. Избыток жидкости через регулятор давления и гидромешалку поступает обратно в резервуар. Положение штанги изменяется по высоте в зависимости от состояния растений. Количество вносимой рабочей жидкости зависит от установленного давления, типа и размера распылителей, скорости движения агрегата. Штанга располагается параллельно поверхности почвы и имеет полозы, предохраняющие концы штанги от задевания за почву во избежание поломок. Заправка концентрированного ядохимиката в бак при приготовлении рабочего раствора осуществляется загрузочным устройством или от специального агрегата. Распылители. Важным условием качественной работы опрыскивателей является выбор требуемого типа распылителей, правильная их установка на штанге и проверка качества работы. От этого в решающей степени зависит эффективность применения пестицидов. На штанговых опрыскивателях широко применяются гидравлические распылители различных типов (рис. 3): щелевые, дефлекторные, центробежные (вихревые) и центробежно-струйные. Эти распылители имеют ряд преимуществ, основными среди которых являются простота в устройстве и эксплуатации, надежность в работе.  Рис. 3. Основные типы распылителей и эпюры распределения жидкости: а – щелевой; б – с дополнительной шайбой; в – инжекторный; г – дефлекторный; д, е – центробежный (вихревой) с полым конусом распыла; ж – центробежный (вихревой) со сплошным конусом распыла В процессе распыления за счет давления поток жидкости дробится на капли. Из-за сужения соплового канала внутри распылителя жидкость ускоряется. При выходе из сопла распылителя давление падает, и жидкость распространяется в заданном геометрией сопла направлении. При этом вначале образуется гладкая пленка, которая под воздействием воздушной среды становится неустойчивой и волнистой. В итоге она распадается на нити. Нити, в свою очередь, распадаются на капли различной величины, которые и формируют факел распыленной жидкости. Щелевые распылители (рис. 3, а) представляют собой насадки со щелевидным соплом (или несколькими соплами). Распределение жидкости в пределах факела распыла близко к треугольному, что обеспечивает высокую равномерность распределения жидкости при соответствующем перекрытии факелов распылителей, установленных на штанге опрыскивателя. Размеры капель, образуемых щелевыми распылителями, зависят от размера сопла, угла при вершине факела и давления жидкости в системе нагнетания опрыскивателя. Наиболее распространены распылители фирм «Teejet», «Hardi», «Delavan», «Lurmark», «Hypro», «Kowex», «Lechler», «Jacto». Основным производителем распылителей в Республике Беларусь является ООО «Ремком». Предприятие выпускает три типоразмера стандартных щелевых распылителей: СТ 110.03, СТ 110.04, СТ 110.08. Маркировка распылителей соответствует стандарту ISO. Аббревиатура СТ обозначает принадлежность распылителей к серии «Стандарт», цифры 110 – угол при вершине факела распыла (110°). Число, идущее после точки, показывает производительность (американских галлонов/мин) распылителя, т. е. количество жидкости, проходящее через распылитель за 1 мин при давлении 0,3 МПа. Для перевода в единицы системы СИ (л/мин) необходимо умножить указанную производительность на коэффициент 4. Например: СТ 110.03 – распылитель стандартного ряда с углом при вершине факела 110° и производительностью 0,3 галлона/мин (или 1,2 л/мин). Цвет распылителей (цветовая кодировка) соответствует ISO 10625:2005. Присоединительные размеры соответствуют международному стандарту ISO 10626:1991. Распылители изготавливаются из специального химически стойкого пластика, относящегося к классу полиоксиметиленов. Износостойкость этого материала уступает только керамике, превосходя нержавеющую сталь в два раза, а латунь – более чем в 30 раз. В зависимости от размера выходного отверстия и создаваемого рабочего давления щелевые распылители могут обеспечивать мелкоили крупнокапельный распыл жидкости. Меньший размер отверстия и большее давление позволяют получить капли меньшего размера. Щелевые распылители обычно имеют равномерную эпюру распределения жидкости по ширине факела распыла, что в свою очередь способствует получению равномерного распределения пестицидов по всей ширине захвата штанги. Они способны качественно вносить растворы любых типов пестицидов. Борьба с наличием склонных к испарению мелких капель в факеле распыла щелевых распылителей привела к созданию двух их разновидностей, несколько улучшивших качество дробления жидкости: распылителей, имеющих внутри шайбу с отверстием, и инжекторных распылителей. Достаточно простым решением является установка в щелевой распылитель дополнительной шайбы с отверстием, ось которого совпадает с осью сопла распылителя (рис. 3, б). Производительность распылителя определяется диаметром отверстия в шайбе, что позволяет увеличить площадь проходного сечения сопла. Поток жидкости перед выходом из сопла значительно более турбулентен, чем в обычном распылителе, что предотвращает образование жидкостной пленки на выходе из сопла. В результате, по данным фирм-разработчиков, относительное количество мелких капель в факеле распыла снижается до 4–5 %, что значительно меньше, чем при работе обычного распылителя. Распылители этого типа рекомендуется использовать при скорости ветра до 8 м/с. Известные фирмы выпускают серии распылителей данного типа: Teejet – серия DG (DriftGuard), Lurmark, Jacto и Hardi – серия LD (LowDrift). В Беларуси данный тип распылителей (серия АС) производит ООО «Ремком». Инжекторные распылители работают с подсосом в распылитель воздуха (рис. 3, в) и образуют на выходе из сопла низкократную пену. Их преимущества заключаются в следующем: снижается снос рабочей жидкости ветром из-за значительного уменьшения количества мелких капель в факеле распыла; увеличивается степень покрытия растений при неизменном расходе жидкости на единицу площади; увеличивается производительность опрыскивателя в результате снижения нормы внесения рабочей жидкости (до двух раз); обеспечивается лучшее проникновение в растительный покров при увеличении скорости падения и размеров капель; отсутствуют потери пестицида из-за скатывания крупных капель с поверхности листьев растений, так как их удельный вес значительно ниже, чем у обычных капель; существует возможность эксплуатации распылителей в более широком диапазоне давлений (0,3–2,0 МПа) без проблем, связанных с образованием мелких капель. Недостатком инжекторных распылителей является относительная сложность конструкции. Распылители данного типа представляют фирмы «Teejet» (серия AI), «Hardi» (серия INJET), «Lechler» (серия ID), «Lurmark» (серия DB), «Albuz» (серия AVI). В Беларуси данный тип распылителей (серия АэроПлюс) производит ООО «Ремком». Дефлекторные распылители предназначены для более грубого распыла пестицидов и внесения жидких минеральных удобрений (рис. 3, г). При их работе через подводящее отверстие (диаметром 1,6; 2,0 или 4,0 мм) подается струя жидкости, которая ударяется в отражательную поверхность и сходит с нее в виде тонкой пленки. Пленка жидкости на небольшом расстоянии от распылителя распадается на капли диаметром 250–400 мкм, обеспечивая плоский факел распыла с углом до 120–170°. Эпюра распределения жидкости по ширине факела имеет «всплески» по краям, поэтому для достижения равномерного внесения пестицидов необходима тщательная регулировка высоты установки штанги над обрабатываемой поверхностью. Центробежные (вихревые) распылители с полым конусом распыла по конструкции бывают двух видов: первый имеет в корпусе шайбу с калиброванным отверстием и завихритель (рис. 3, д); второй – раздельные диск и сердечник (рис. 3, е). У полевых экономичных распылителей диаметр выходного отверстия составляет 1,25 мм с шагом резьбы завихрителя 3 мм. Распылители данного типа обеспечивают конусный распыл без капель посредине. Эпюра вихревого распылителя имеет «двухвершинное» распределение жидкости по ширине захвата и повышенную общую неравномерность внесения пестицидов. Центробежные распылители (центробежно-дисковые, струйные) со сплошным конусом распыла обеспечивают выход жидкости в виде заполненного конуса с равномерным распределением по ширине факела (рис. 3, ж). Однако устройство подобных распылителей более сложно, они склонны к забиванию и находят ограниченное применение. Конструкции современных распылителей постоянно совершенствуются. Одним из перспективных направлений является использование двухщелевых распылителей. Совершенствование распылителей часто направлено на получение монодисперсного распыла с регулируемым размером образуемых капель. Распылители устанавливаются в узле распыла различной конструкции с отсечными клапанами (рис. 4). Жидкость подается под требуемым давлением в магистраль А и воздействует на мембрану. Преодолевая усилие пружины, заключенной в корпусе отсечного клапана, жидкость поднимает мембрану и поступает в магистраль Б, а затем, пройдя через индивидуальный фильтр, попадает в распылитель. Отсечной клапан перекрывает канал подвода жидкости к распылителю при падении давления в системе ниже 0,07 МПа, что позволяет предотвратить «ожоги» растений при остановках агрегата и на разворотных полосах. Байонетная гайка служит для установки распылителя.

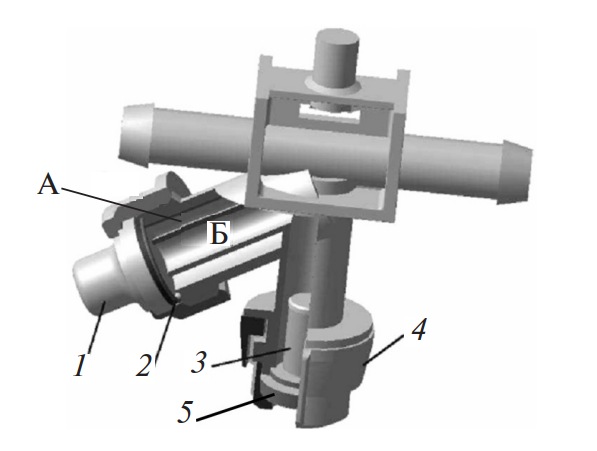

Рис. 3. Основные типы распылителей и эпюры распределения жидкости: а – щелевой; б – с дополнительной шайбой; в – инжекторный; г – дефлекторный; д, е – центробежный (вихревой) с полым конусом распыла; ж – центробежный (вихревой) со сплошным конусом распыла В процессе распыления за счет давления поток жидкости дробится на капли. Из-за сужения соплового канала внутри распылителя жидкость ускоряется. При выходе из сопла распылителя давление падает, и жидкость распространяется в заданном геометрией сопла направлении. При этом вначале образуется гладкая пленка, которая под воздействием воздушной среды становится неустойчивой и волнистой. В итоге она распадается на нити. Нити, в свою очередь, распадаются на капли различной величины, которые и формируют факел распыленной жидкости. Щелевые распылители (рис. 3, а) представляют собой насадки со щелевидным соплом (или несколькими соплами). Распределение жидкости в пределах факела распыла близко к треугольному, что обеспечивает высокую равномерность распределения жидкости при соответствующем перекрытии факелов распылителей, установленных на штанге опрыскивателя. Размеры капель, образуемых щелевыми распылителями, зависят от размера сопла, угла при вершине факела и давления жидкости в системе нагнетания опрыскивателя. Наиболее распространены распылители фирм «Teejet», «Hardi», «Delavan», «Lurmark», «Hypro», «Kowex», «Lechler», «Jacto». Основным производителем распылителей в Республике Беларусь является ООО «Ремком». Предприятие выпускает три типоразмера стандартных щелевых распылителей: СТ 110.03, СТ 110.04, СТ 110.08. Маркировка распылителей соответствует стандарту ISO. Аббревиатура СТ обозначает принадлежность распылителей к серии «Стандарт», цифры 110 – угол при вершине факела распыла (110°). Число, идущее после точки, показывает производительность (американских галлонов/мин) распылителя, т. е. количество жидкости, проходящее через распылитель за 1 мин при давлении 0,3 МПа. Для перевода в единицы системы СИ (л/мин) необходимо умножить указанную производительность на коэффициент 4. Например: СТ 110.03 – распылитель стандартного ряда с углом при вершине факела 110° и производительностью 0,3 галлона/мин (или 1,2 л/мин). Цвет распылителей (цветовая кодировка) соответствует ISO 10625:2005. Присоединительные размеры соответствуют международному стандарту ISO 10626:1991. Распылители изготавливаются из специального химически стойкого пластика, относящегося к классу полиоксиметиленов. Износостойкость этого материала уступает только керамике, превосходя нержавеющую сталь в два раза, а латунь – более чем в 30 раз. В зависимости от размера выходного отверстия и создаваемого рабочего давления щелевые распылители могут обеспечивать мелкоили крупнокапельный распыл жидкости. Меньший размер отверстия и большее давление позволяют получить капли меньшего размера. Щелевые распылители обычно имеют равномерную эпюру распределения жидкости по ширине факела распыла, что в свою очередь способствует получению равномерного распределения пестицидов по всей ширине захвата штанги. Они способны качественно вносить растворы любых типов пестицидов. Борьба с наличием склонных к испарению мелких капель в факеле распыла щелевых распылителей привела к созданию двух их разновидностей, несколько улучшивших качество дробления жидкости: распылителей, имеющих внутри шайбу с отверстием, и инжекторных распылителей. Достаточно простым решением является установка в щелевой распылитель дополнительной шайбы с отверстием, ось которого совпадает с осью сопла распылителя (рис. 3, б). Производительность распылителя определяется диаметром отверстия в шайбе, что позволяет увеличить площадь проходного сечения сопла. Поток жидкости перед выходом из сопла значительно более турбулентен, чем в обычном распылителе, что предотвращает образование жидкостной пленки на выходе из сопла. В результате, по данным фирм-разработчиков, относительное количество мелких капель в факеле распыла снижается до 4–5 %, что значительно меньше, чем при работе обычного распылителя. Распылители этого типа рекомендуется использовать при скорости ветра до 8 м/с. Известные фирмы выпускают серии распылителей данного типа: Teejet – серия DG (DriftGuard), Lurmark, Jacto и Hardi – серия LD (LowDrift). В Беларуси данный тип распылителей (серия АС) производит ООО «Ремком». Инжекторные распылители работают с подсосом в распылитель воздуха (рис. 3, в) и образуют на выходе из сопла низкократную пену. Их преимущества заключаются в следующем: снижается снос рабочей жидкости ветром из-за значительного уменьшения количества мелких капель в факеле распыла; увеличивается степень покрытия растений при неизменном расходе жидкости на единицу площади; увеличивается производительность опрыскивателя в результате снижения нормы внесения рабочей жидкости (до двух раз); обеспечивается лучшее проникновение в растительный покров при увеличении скорости падения и размеров капель; отсутствуют потери пестицида из-за скатывания крупных капель с поверхности листьев растений, так как их удельный вес значительно ниже, чем у обычных капель; существует возможность эксплуатации распылителей в более широком диапазоне давлений (0,3–2,0 МПа) без проблем, связанных с образованием мелких капель. Недостатком инжекторных распылителей является относительная сложность конструкции. Распылители данного типа представляют фирмы «Teejet» (серия AI), «Hardi» (серия INJET), «Lechler» (серия ID), «Lurmark» (серия DB), «Albuz» (серия AVI). В Беларуси данный тип распылителей (серия АэроПлюс) производит ООО «Ремком». Дефлекторные распылители предназначены для более грубого распыла пестицидов и внесения жидких минеральных удобрений (рис. 3, г). При их работе через подводящее отверстие (диаметром 1,6; 2,0 или 4,0 мм) подается струя жидкости, которая ударяется в отражательную поверхность и сходит с нее в виде тонкой пленки. Пленка жидкости на небольшом расстоянии от распылителя распадается на капли диаметром 250–400 мкм, обеспечивая плоский факел распыла с углом до 120–170°. Эпюра распределения жидкости по ширине факела имеет «всплески» по краям, поэтому для достижения равномерного внесения пестицидов необходима тщательная регулировка высоты установки штанги над обрабатываемой поверхностью. Центробежные (вихревые) распылители с полым конусом распыла по конструкции бывают двух видов: первый имеет в корпусе шайбу с калиброванным отверстием и завихритель (рис. 3, д); второй – раздельные диск и сердечник (рис. 3, е). У полевых экономичных распылителей диаметр выходного отверстия составляет 1,25 мм с шагом резьбы завихрителя 3 мм. Распылители данного типа обеспечивают конусный распыл без капель посредине. Эпюра вихревого распылителя имеет «двухвершинное» распределение жидкости по ширине захвата и повышенную общую неравномерность внесения пестицидов. Центробежные распылители (центробежно-дисковые, струйные) со сплошным конусом распыла обеспечивают выход жидкости в виде заполненного конуса с равномерным распределением по ширине факела (рис. 3, ж). Однако устройство подобных распылителей более сложно, они склонны к забиванию и находят ограниченное применение. Конструкции современных распылителей постоянно совершенствуются. Одним из перспективных направлений является использование двухщелевых распылителей. Совершенствование распылителей часто направлено на получение монодисперсного распыла с регулируемым размером образуемых капель. Распылители устанавливаются в узле распыла различной конструкции с отсечными клапанами (рис. 4). Жидкость подается под требуемым давлением в магистраль А и воздействует на мембрану. Преодолевая усилие пружины, заключенной в корпусе отсечного клапана, жидкость поднимает мембрану и поступает в магистраль Б, а затем, пройдя через индивидуальный фильтр, попадает в распылитель. Отсечной клапан перекрывает канал подвода жидкости к распылителю при падении давления в системе ниже 0,07 МПа, что позволяет предотвратить «ожоги» растений при остановках агрегата и на разворотных полосах. Байонетная гайка служит для установки распылителя.  Рис. 4. Узел распыла: 1 – отсечной клапан; 2 – мембрана; 3 – индивидуальный фильтр; 4 – байонетная гайка; 5 – распылитель Опрыскиватель ОТМ-2-3 (рис. 5) выполнен в виде одноосного полуприцепа, агрегатируемого на прицепную серьгу трактора. Опрыскиватель состоит из рамы, бака для рабочей жидкости, насосного агрегата, регулятора давления (в сборе с распределителем), штанги, всасывающей коммуникации с фильтром, нагнетательных коммуникаций (трубопроводов), смешивающей корзины, карданной передачи.

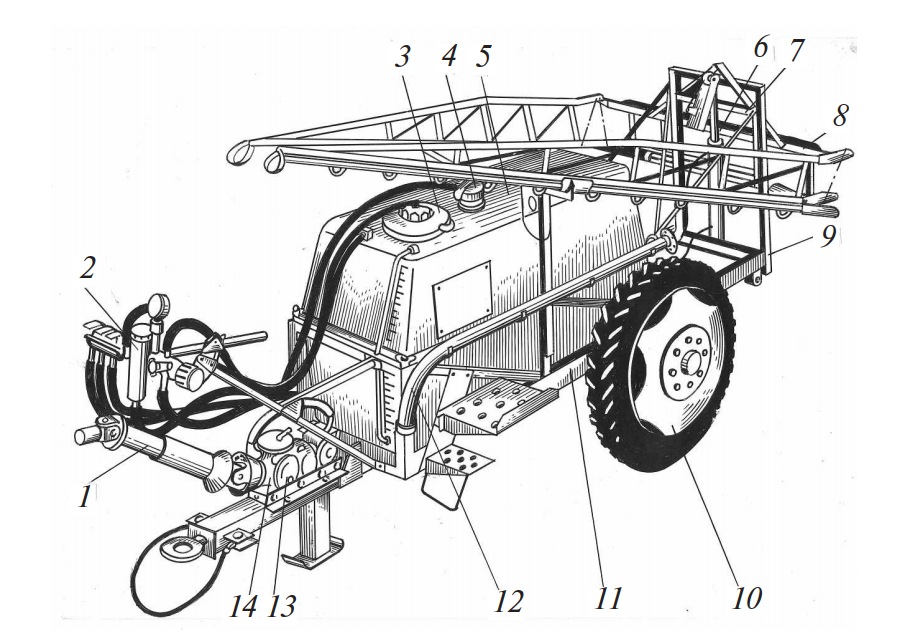

Рис. 4. Узел распыла: 1 – отсечной клапан; 2 – мембрана; 3 – индивидуальный фильтр; 4 – байонетная гайка; 5 – распылитель Опрыскиватель ОТМ-2-3 (рис. 5) выполнен в виде одноосного полуприцепа, агрегатируемого на прицепную серьгу трактора. Опрыскиватель состоит из рамы, бака для рабочей жидкости, насосного агрегата, регулятора давления (в сборе с распределителем), штанги, всасывающей коммуникации с фильтром, нагнетательных коммуникаций (трубопроводов), смешивающей корзины, карданной передачи.  Рис. 5. Общий вид опрыскивателя ОТМ-2-3: 1 – карданный вал; 2 – распределитель-регулятор; 3 – смеситель; 4 – фильтр всасывающий; 5 – бак; 6 – гидроцилиндр; 7 – ползун; 8 – штанга; 9 – рамка; 10 – колесо; 11 – рама; 12 – заправочный рукав; 13 – пробка сливная; 14 – насосный агрегат На раме слева установлена подножка для работы оператора, уложен в специальные держатели рукав заправочный. Имеется трос страховочный на дышле рамы. Опрыскиватель установлен на колеса, колея которых регулируется на 1400, 1500 или 1800 мм. На раме сзади закреплена рамка, по которой движется ползун с подвешенной к нему посредством растяжек центральной секцией штанги. Крайние секции штанги в транспортном положении укладываются на опоры. Опоры крепятся к раме болтами. Гидроцилиндр может поднимать штангу относительно рамы вместе с ползуном для регулировки высоты опрыскивания, а также для укладки ее на опоры при транспортировке опрыскивателя. При этом гидроцилиндр от самопроизвольного опускания автоматически фиксируется упором. Насосный агрегат состоит из двух параллельно спаренных насосов диафрагменно-поршневого типа с воздушными диафрагмами для выравнивания давления (воздушные колпаки). Для слива жидкости из насосного агрегата служат четыре пробки, расположенные в нижней части фланцев. Регулятор давления (рис. 6) состоит из клавиш 1 включения в работу секций штанги, маховичка, крана, клавиши 4 включения в работу смесителя, фильтра тонкой очистки, манометра.

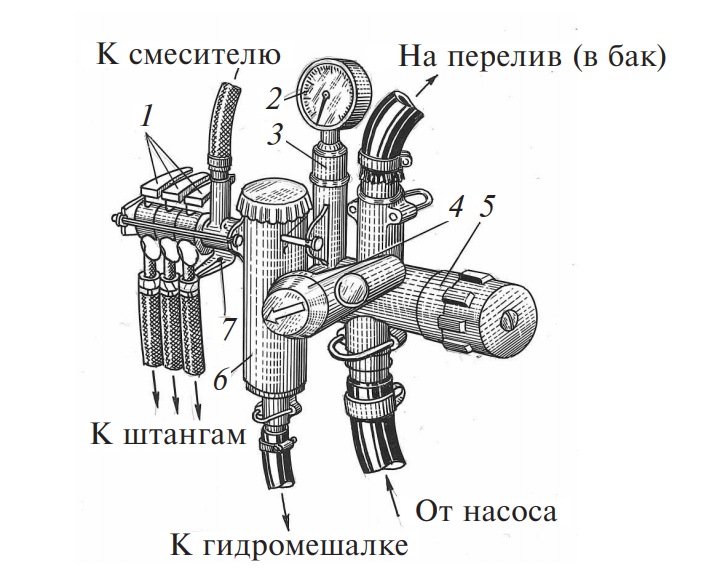

Рис. 5. Общий вид опрыскивателя ОТМ-2-3: 1 – карданный вал; 2 – распределитель-регулятор; 3 – смеситель; 4 – фильтр всасывающий; 5 – бак; 6 – гидроцилиндр; 7 – ползун; 8 – штанга; 9 – рамка; 10 – колесо; 11 – рама; 12 – заправочный рукав; 13 – пробка сливная; 14 – насосный агрегат На раме слева установлена подножка для работы оператора, уложен в специальные держатели рукав заправочный. Имеется трос страховочный на дышле рамы. Опрыскиватель установлен на колеса, колея которых регулируется на 1400, 1500 или 1800 мм. На раме сзади закреплена рамка, по которой движется ползун с подвешенной к нему посредством растяжек центральной секцией штанги. Крайние секции штанги в транспортном положении укладываются на опоры. Опоры крепятся к раме болтами. Гидроцилиндр может поднимать штангу относительно рамы вместе с ползуном для регулировки высоты опрыскивания, а также для укладки ее на опоры при транспортировке опрыскивателя. При этом гидроцилиндр от самопроизвольного опускания автоматически фиксируется упором. Насосный агрегат состоит из двух параллельно спаренных насосов диафрагменно-поршневого типа с воздушными диафрагмами для выравнивания давления (воздушные колпаки). Для слива жидкости из насосного агрегата служат четыре пробки, расположенные в нижней части фланцев. Регулятор давления (рис. 6) состоит из клавиш 1 включения в работу секций штанги, маховичка, крана, клавиши 4 включения в работу смесителя, фильтра тонкой очистки, манометра.  Рис. 6. Распределитель-регулятор опрыскивателя: 1 – клавиши включения в работу секций штанги; 2 – манометр; 3 – демпфер манометра; 4 – переключатель потока; 5 – регулятор давления; 6 – фильтр тонкой очистки; 7 – клавиша подачи жидкости к смесителю При работе опрыскивателя насос засасывает жидкость из резервуара через всасывающий фильтр и нагнетает ее к регулятору давления. От него через нагнетательный фильтр и через открытые клапаны распределителя жидкость подается в коллекторы штанги и через распылители – на обрабатываемые объекты. Избыток жидкости через регулятор давления поступает обратно в резервуар. От пульта управления подача жидкости также может осуществляться к гидромешалкам и в устройство для перемешивания заправляемых порошковидных препаратов. Секционная подача заданного количества рабочей жидкости на элементы штанги позволяет повышать стабильность создаваемого в распылителях давления и отключать отдельные секции в зависимости от требуемой ширины захвата. Подобным образом устроено большинство производимых и применяемых в Беларуси опрыскивателей. Подача жидкости в трубопроводы производится включением клавиш 1 (рис. 6). С помощью клавиш управляют подачей рабочей жидкости на любую из секций штанги: правую, центральную, левую. Клавиша 7 открывает клапан для подачи жидкости в корзину перемешивания. Корзина перемешивания (для приготовления рабочего раствора) выполнена из полимерного материала. В верхней части имеется резьбовая крышка с форсункой для размыва порошков и суспензий. Дно обтянуто мелкоячеистой сеткой. Корзина крепится в баке посредством захватов. Уплотнение корзины в горловине бака – резиновый шнур круглого сечения. Давление жидкости, подаваемое на штанги, регулируется маховичком 5. Излишек потока направляется в бак (на перелив). Величина рабочего давления контролируется манометром. Для предотвращения контакта рабочей жидкости с манометром служит масляный демпфер. Перед подачей на штангу и в корзину перемешивания жидкость проходит очистку в фильтре. От фильтра жидкость подается на эжекторные гидромешалки, которые создают турбулентное движение жидкости в баке для перемешивания рабочей жидкости. Переключатель служит для переключения потока жидкости на рабочие органы (на секции штанги, в корзину перемешивания и гидромешалки) или в бак при самозаправке. В этом случае маховик должен быть выкручен до отказа влево, а переключатель повернут так, чтобы стрелка на нем указывала вправо. Для самозаправки водой необходимо снять подводящий трубопровод с фильтром и соединить его посредством специальной соединительной муфты с наконечником заправочного рукава. Фильтр заправочного рукава помещается в емкость с водой. Положение рукояток переключения потока устанавливается согласно гидравлической схеме. Фильтрация рабочего раствора – трехступенчатая: заборный фильтр, напорный фильтр в регуляторе давления и фильтры в каждом распыливающем узле. Опрыскиватель ОП-2500-18К (ООО «Ремком») предназначен для обработки полевых культур пестицидами, а также для внесения жидких комплексных и других минеральных удобрений путем поверхностного опрыскивания. Опрыскиватель состоит из рамы, основного бака для рабочей жидкости, дополнительного бака для промывки системы нагнетания, насоса, блока регулировки давления и управления потоком жидкости (блок управления), миксера, всасывающей коммуникации с фильтром, штанги, карданной передачи (рис. 7).

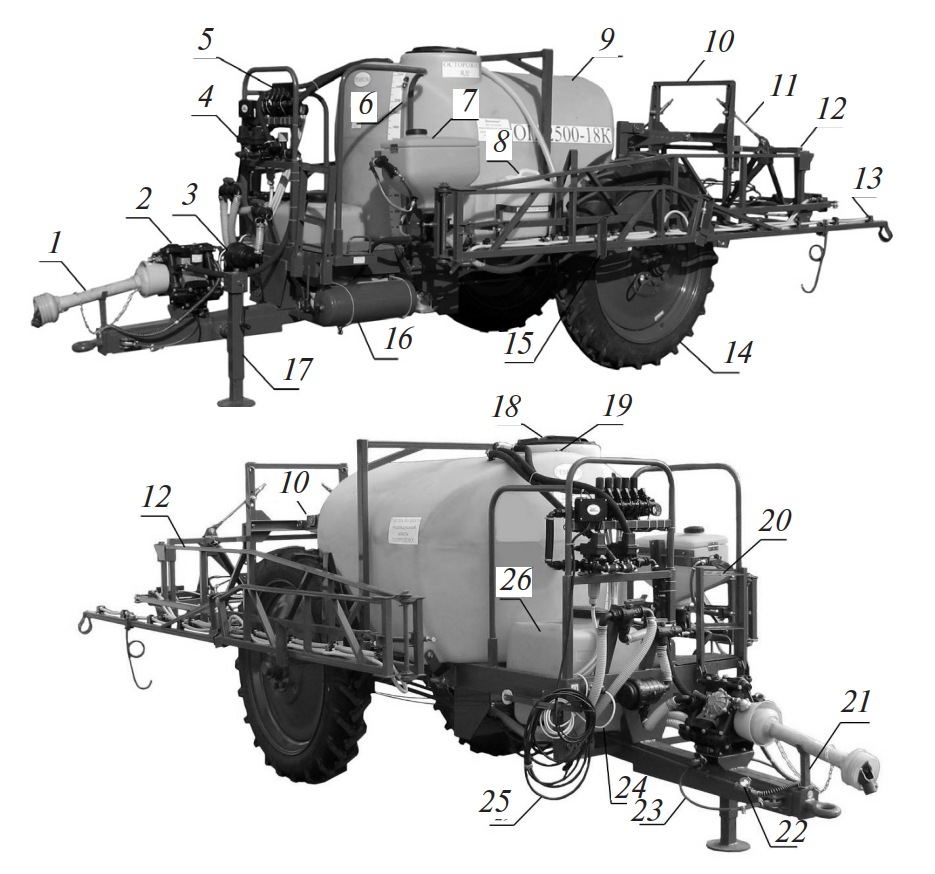

Рис. 6. Распределитель-регулятор опрыскивателя: 1 – клавиши включения в работу секций штанги; 2 – манометр; 3 – демпфер манометра; 4 – переключатель потока; 5 – регулятор давления; 6 – фильтр тонкой очистки; 7 – клавиша подачи жидкости к смесителю При работе опрыскивателя насос засасывает жидкость из резервуара через всасывающий фильтр и нагнетает ее к регулятору давления. От него через нагнетательный фильтр и через открытые клапаны распределителя жидкость подается в коллекторы штанги и через распылители – на обрабатываемые объекты. Избыток жидкости через регулятор давления поступает обратно в резервуар. От пульта управления подача жидкости также может осуществляться к гидромешалкам и в устройство для перемешивания заправляемых порошковидных препаратов. Секционная подача заданного количества рабочей жидкости на элементы штанги позволяет повышать стабильность создаваемого в распылителях давления и отключать отдельные секции в зависимости от требуемой ширины захвата. Подобным образом устроено большинство производимых и применяемых в Беларуси опрыскивателей. Подача жидкости в трубопроводы производится включением клавиш 1 (рис. 6). С помощью клавиш управляют подачей рабочей жидкости на любую из секций штанги: правую, центральную, левую. Клавиша 7 открывает клапан для подачи жидкости в корзину перемешивания. Корзина перемешивания (для приготовления рабочего раствора) выполнена из полимерного материала. В верхней части имеется резьбовая крышка с форсункой для размыва порошков и суспензий. Дно обтянуто мелкоячеистой сеткой. Корзина крепится в баке посредством захватов. Уплотнение корзины в горловине бака – резиновый шнур круглого сечения. Давление жидкости, подаваемое на штанги, регулируется маховичком 5. Излишек потока направляется в бак (на перелив). Величина рабочего давления контролируется манометром. Для предотвращения контакта рабочей жидкости с манометром служит масляный демпфер. Перед подачей на штангу и в корзину перемешивания жидкость проходит очистку в фильтре. От фильтра жидкость подается на эжекторные гидромешалки, которые создают турбулентное движение жидкости в баке для перемешивания рабочей жидкости. Переключатель служит для переключения потока жидкости на рабочие органы (на секции штанги, в корзину перемешивания и гидромешалки) или в бак при самозаправке. В этом случае маховик должен быть выкручен до отказа влево, а переключатель повернут так, чтобы стрелка на нем указывала вправо. Для самозаправки водой необходимо снять подводящий трубопровод с фильтром и соединить его посредством специальной соединительной муфты с наконечником заправочного рукава. Фильтр заправочного рукава помещается в емкость с водой. Положение рукояток переключения потока устанавливается согласно гидравлической схеме. Фильтрация рабочего раствора – трехступенчатая: заборный фильтр, напорный фильтр в регуляторе давления и фильтры в каждом распыливающем узле. Опрыскиватель ОП-2500-18К (ООО «Ремком») предназначен для обработки полевых культур пестицидами, а также для внесения жидких комплексных и других минеральных удобрений путем поверхностного опрыскивания. Опрыскиватель состоит из рамы, основного бака для рабочей жидкости, дополнительного бака для промывки системы нагнетания, насоса, блока регулировки давления и управления потоком жидкости (блок управления), миксера, всасывающей коммуникации с фильтром, штанги, карданной передачи (рис. 7).  Рис. 7. Опрыскиватель ОП-2500-18К с компьютерным управлением: 1 – карданный вал; 2 – насос; 3 – фильтр линии всасывания; 4, 5 – блок управления; 6 – уровнемер; 7 – миксер; 8 – бачок для мытья рук; 9 – бак основной; 10 – механизм подъема штанги; 11 – растяжка; 12 – штанга; 13 – узел распыла; 14 – колесо; 15 – транспортная опора штанги; 16 – ресивер тормозной системы; 17 – опора регулируемая; 18 – крышка бака с дыхательным клапаном; 19 – рукоятка управления сливом жидкости из бака; 20 – лестница; 21 – поддержка карданного вала при хранении опрыскивателя; 22 – трубопровод пневмосистемы; 23 – страховочные тросы; 24 – кабель светосигнальной арматуры; 25 – кабель компьютера; 26 – бак дополнительный Насос мембранно-поршневого типа (рис. 8) обеспечивает подачу жидкости под давлением к узлам распыла и гидромешалке.

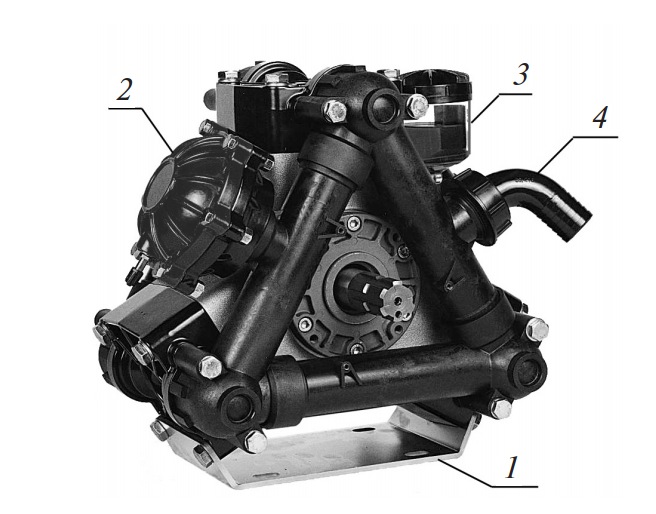

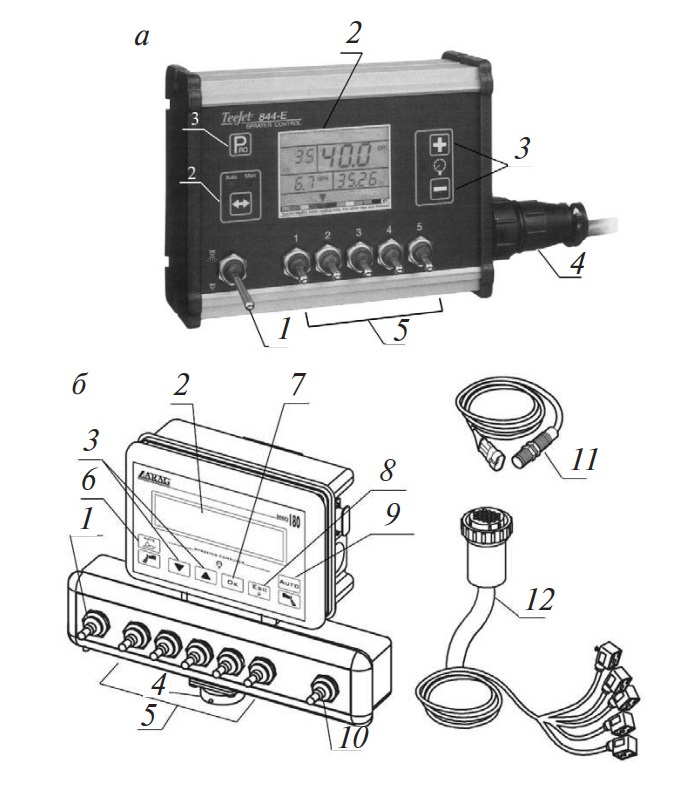

Рис. 7. Опрыскиватель ОП-2500-18К с компьютерным управлением: 1 – карданный вал; 2 – насос; 3 – фильтр линии всасывания; 4, 5 – блок управления; 6 – уровнемер; 7 – миксер; 8 – бачок для мытья рук; 9 – бак основной; 10 – механизм подъема штанги; 11 – растяжка; 12 – штанга; 13 – узел распыла; 14 – колесо; 15 – транспортная опора штанги; 16 – ресивер тормозной системы; 17 – опора регулируемая; 18 – крышка бака с дыхательным клапаном; 19 – рукоятка управления сливом жидкости из бака; 20 – лестница; 21 – поддержка карданного вала при хранении опрыскивателя; 22 – трубопровод пневмосистемы; 23 – страховочные тросы; 24 – кабель светосигнальной арматуры; 25 – кабель компьютера; 26 – бак дополнительный Насос мембранно-поршневого типа (рис. 8) обеспечивает подачу жидкости под давлением к узлам распыла и гидромешалке.  Рис. 8. Общий вид насоса D 163: 1 – кронштейн крепления; 2 – демпферная камера; 3 – масляная емкость; 4 – фитинг линии нагнетания Насос оборудован демпферной пневмокамерой для сглаживания пульсаций давления. Перед эксплуатацией насоса в демпферную камеру необходимо закачать воздух под давлением, указанным в паспорте на насос. Контроль наличия масла в картере насоса осуществляется с помощью масляной емкости, причем уровень масла в этой емкости значения не имеет. Емкость не должна быть «сухая» или доверху заполнена маслом. При необходимости масло SAE 30 или аналог доливается в насос через масляную емкость. Компьютерные системы Для автоматизации работы опрыскивателей обеспечивают автоматическое поддержание заданной нормы внесения рабочей жидкости пестицида при изменении скорости движения машинно-тракторного агрегата. На рынке Республики Беларусь широко представлены следующие торговые марки компьютерных устройств: ARAG (компьютеры Bravo-180, Bravo-300S, Bravo-400 с функциями GPS-навигатора) и Teejet (компьютеры 844 серии). Обе торговые марки используются на опрыскивателях многими производителями в Беларуси, такими как ООО «Ремком», «Могилевлифтмаш», Дятловская РАПТ, ОАО «Мекосан», ООО «СелАгро», Витебский мотороремонтный завод и др. Рассмотрим компьютерные устройства Teejet 844Е (рис. 9, а) и ARAG Bravo-180 (рис. 9, б).

Рис. 8. Общий вид насоса D 163: 1 – кронштейн крепления; 2 – демпферная камера; 3 – масляная емкость; 4 – фитинг линии нагнетания Насос оборудован демпферной пневмокамерой для сглаживания пульсаций давления. Перед эксплуатацией насоса в демпферную камеру необходимо закачать воздух под давлением, указанным в паспорте на насос. Контроль наличия масла в картере насоса осуществляется с помощью масляной емкости, причем уровень масла в этой емкости значения не имеет. Емкость не должна быть «сухая» или доверху заполнена маслом. При необходимости масло SAE 30 или аналог доливается в насос через масляную емкость. Компьютерные системы Для автоматизации работы опрыскивателей обеспечивают автоматическое поддержание заданной нормы внесения рабочей жидкости пестицида при изменении скорости движения машинно-тракторного агрегата. На рынке Республики Беларусь широко представлены следующие торговые марки компьютерных устройств: ARAG (компьютеры Bravo-180, Bravo-300S, Bravo-400 с функциями GPS-навигатора) и Teejet (компьютеры 844 серии). Обе торговые марки используются на опрыскивателях многими производителями в Беларуси, такими как ООО «Ремком», «Могилевлифтмаш», Дятловская РАПТ, ОАО «Мекосан», ООО «СелАгро», Витебский мотороремонтный завод и др. Рассмотрим компьютерные устройства Teejet 844Е (рис. 9, а) и ARAG Bravo-180 (рис. 9, б).  Рис. 9. Компьютерные устройства для опрыскивателей: а – Teejet 844Е; б – ARAG Bravo-180; 1 – тумблер управления главным клапаном; 2 – дисплей; 3 – кнопки изменения параметров; 4 – разъем подключения электропитания; 5 – тумблеры управления секционными клапанами; 6 – кнопка выбора нормы внесения; 7 – кнопка подтверждения/выбора параметров; 8 – кнопка режима «Программирование»; 9 – кнопка управления режимом работы опрыскивателя; 10 – тумблер управления клапаном регулировки давления; 11 – датчик скорости; 12 – жгут электропроводки Все исполнительные механизмы имеют электрический привод и управляются компьютерным устройством, располагаемым в кабине трактора. Оператор имеет возможность управлять нормой внесения, а также получать информацию о следующих технологических параметрах: скорость движения опрыскивателя, км/ч; норма внесения рабочей жидкости, л/га; обработанная площадь данного поля, га; количество внесенной рабочей жидкости на данное поле, л; давление в системе (расчетный показатель), бар. При использовании ARAG Bravo-180 доступна также информация о времени, затраченном на опрыскивание данного поля, и расстоянии, пройденном опрыскивателем по полю. Данная информация хранится в памяти устройства и после его отключения. В состав комплекта оборудования опрыскивателей Teejet входят датчик скорости движения опрыскивателя индуктивного типа, расходомер жидкости, фильтр линии нагнетания, исполнительный механизм регулировки расхода жидкости (обычно посредством регулировки давления жидкости в системе нагнетания), исполнительный механизм отключения штанги опрыскивателя (главный клапан системы), предохранительный клапан, исполнительные механизмы контроля работы секций штанги опрыскивателя (рис. 10, 4.11). Главный клапан (рис. 10) предназначен для управления общим потоком жидкости, идущей от насоса через предохранительный клапан (патрубок 10 – входной). Управление главным клапаном осуществляется тумблером 1 (см. рис. 9).

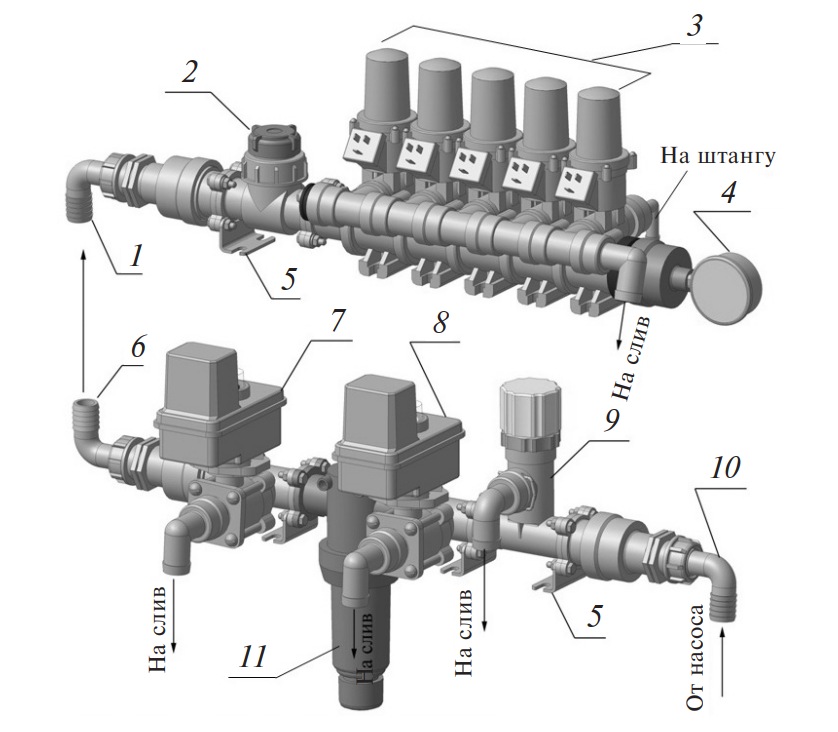

Рис. 9. Компьютерные устройства для опрыскивателей: а – Teejet 844Е; б – ARAG Bravo-180; 1 – тумблер управления главным клапаном; 2 – дисплей; 3 – кнопки изменения параметров; 4 – разъем подключения электропитания; 5 – тумблеры управления секционными клапанами; 6 – кнопка выбора нормы внесения; 7 – кнопка подтверждения/выбора параметров; 8 – кнопка режима «Программирование»; 9 – кнопка управления режимом работы опрыскивателя; 10 – тумблер управления клапаном регулировки давления; 11 – датчик скорости; 12 – жгут электропроводки Все исполнительные механизмы имеют электрический привод и управляются компьютерным устройством, располагаемым в кабине трактора. Оператор имеет возможность управлять нормой внесения, а также получать информацию о следующих технологических параметрах: скорость движения опрыскивателя, км/ч; норма внесения рабочей жидкости, л/га; обработанная площадь данного поля, га; количество внесенной рабочей жидкости на данное поле, л; давление в системе (расчетный показатель), бар. При использовании ARAG Bravo-180 доступна также информация о времени, затраченном на опрыскивание данного поля, и расстоянии, пройденном опрыскивателем по полю. Данная информация хранится в памяти устройства и после его отключения. В состав комплекта оборудования опрыскивателей Teejet входят датчик скорости движения опрыскивателя индуктивного типа, расходомер жидкости, фильтр линии нагнетания, исполнительный механизм регулировки расхода жидкости (обычно посредством регулировки давления жидкости в системе нагнетания), исполнительный механизм отключения штанги опрыскивателя (главный клапан системы), предохранительный клапан, исполнительные механизмы контроля работы секций штанги опрыскивателя (рис. 10, 4.11). Главный клапан (рис. 10) предназначен для управления общим потоком жидкости, идущей от насоса через предохранительный клапан (патрубок 10 – входной). Управление главным клапаном осуществляется тумблером 1 (см. рис. 9).  Рис. 10. Блок регулировки давления и управления потоком жидкости системы TeejeT: 1, 6 – фитинги; 2 – расходомер; 3 – блок секционных клапанов; 4 – манометр; 5 – кронштейны крепления; 7 – регулирующий клапан; 8 – главный клапан; 9 – клапан предохранительный; 10 – фитинг подвода жидкости от насоса; 11 – фильтр линии нагнетания В случае превышения предельного рабочего давления (свыше 1,2 мПа) по причине отключения всех секций штанги и закрытия сливной магистрали регулирующей секции предохранительный клапан срабатывает, перепуская жидкость на слив в бак. Максимальное рабочее давление может быть изменено вращением регулировочного маховичка предохранительного клапана. Если подача жидкости на штангу опрыскивателя отключена, вся жидкость направляется на слив в основной бак. Если подача жидкости на штангу опрыскивателя включена, то весь поток направляется через фильтр, секцию регулировки давления, фитинги к расходомеру. Далее жидкость поступает в блок секционных клапанов распределения жидкости. Электромагнитный расходомер предназначен для измерения объема жидкости, подаваемого на штангу за единицу времени. В системе ARAG (рис. 11) главный клапан имеет регулировочную гайку, с помощью которой можно управлять максимальным рабочим давлением в системе нагнетания.

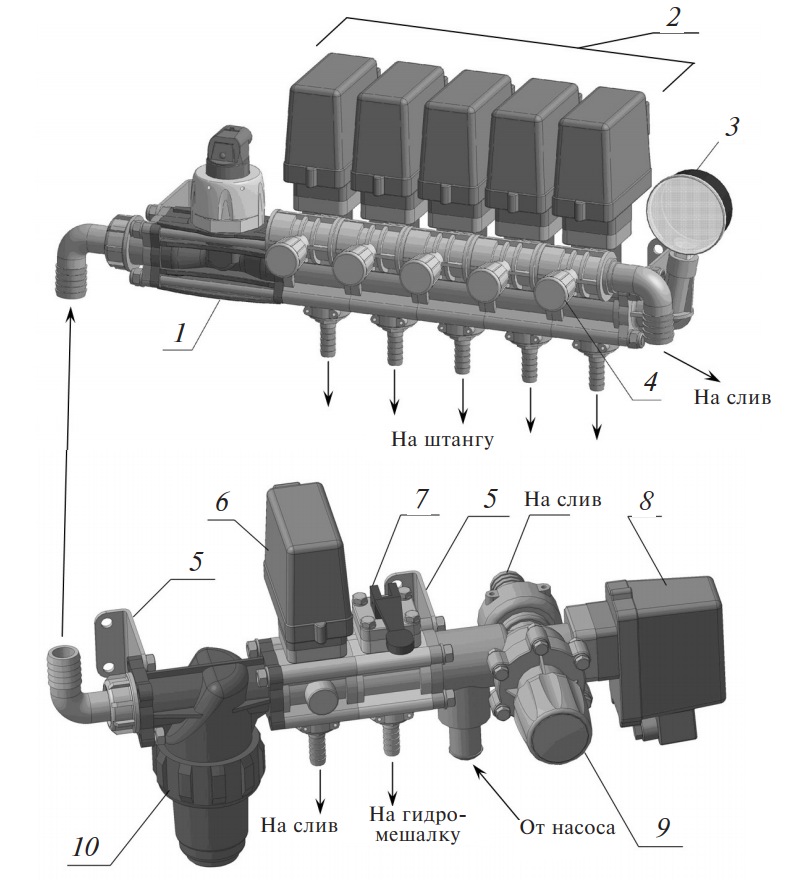

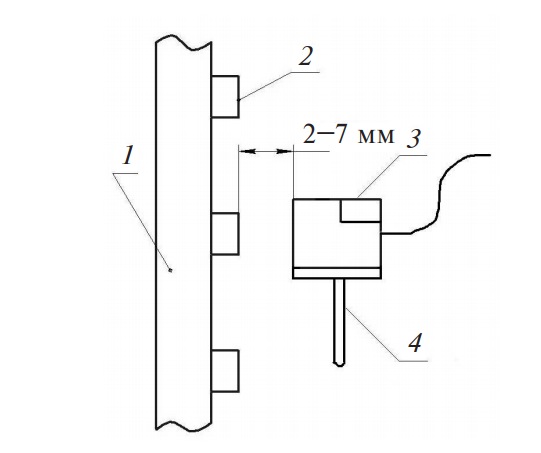

Рис. 10. Блок регулировки давления и управления потоком жидкости системы TeejeT: 1, 6 – фитинги; 2 – расходомер; 3 – блок секционных клапанов; 4 – манометр; 5 – кронштейны крепления; 7 – регулирующий клапан; 8 – главный клапан; 9 – клапан предохранительный; 10 – фитинг подвода жидкости от насоса; 11 – фильтр линии нагнетания В случае превышения предельного рабочего давления (свыше 1,2 мПа) по причине отключения всех секций штанги и закрытия сливной магистрали регулирующей секции предохранительный клапан срабатывает, перепуская жидкость на слив в бак. Максимальное рабочее давление может быть изменено вращением регулировочного маховичка предохранительного клапана. Если подача жидкости на штангу опрыскивателя отключена, вся жидкость направляется на слив в основной бак. Если подача жидкости на штангу опрыскивателя включена, то весь поток направляется через фильтр, секцию регулировки давления, фитинги к расходомеру. Далее жидкость поступает в блок секционных клапанов распределения жидкости. Электромагнитный расходомер предназначен для измерения объема жидкости, подаваемого на штангу за единицу времени. В системе ARAG (рис. 11) главный клапан имеет регулировочную гайку, с помощью которой можно управлять максимальным рабочим давлением в системе нагнетания.  Рис. 11. Блок регулировки давления и управления потоком жидкости системы ARAG: 1 – расходомер; 2 – секции блока распределения жидкости; 3 – манометр; 4 – механизм регулировки обратного потока; 5 – кронштейны крепления; 6 – регулирующий клапан; 7 – секция гидромешалки; 8 – главный клапан; 9 – регулировочная гайка; 10 – фильтр линии нагнетания Секция регулировки давления управляется компьютерной системой в автоматическом режиме и обеспечивает отвод части потока жидкости в основной бак опрыскивателя. Регулировка давления в системе нагнетания обеспечивается изменением объема возвращаемой в бак жидкости. В ручном режиме секция управляется кнопками 3 (см. рис. 9). Переключение режимов работы осуществляется кнопкой 9. Секции блока распределения жидкости имеют электрическое управление. Каждая секция подает жидкость к одной из секций штанги. Управление секционными клапанами осуществляется блоком тумблеров 5 (см. рис. 9). Две части блока управления связаны между собой рукавом через патрубки. Предусмотрен контроль давления в системе нагнетания по манометру. Максимальное рабочее давление составляет 2 МПа. Секции оборудованы механизмами регулировки обратного потока. Эти механизмы предназначены для регулировки объема жидкости, идущей на слив в бак, при отключении секции штанги. На опрыскивателях устанавливается индуктивный датчик, который предназначен для определения скорости движения машины посредством подсчета электрических импульсов в момент прохождения металлических деталей вращающегося колеса относительно чувствительного элемента датчика. Датчик должен быть смонтирован на кронштейне так, чтобы расстояние от торца датчика до металлических деталей, закрепленных на диске колеса, составляло 2–7 мм (рис. 12).

Рис. 11. Блок регулировки давления и управления потоком жидкости системы ARAG: 1 – расходомер; 2 – секции блока распределения жидкости; 3 – манометр; 4 – механизм регулировки обратного потока; 5 – кронштейны крепления; 6 – регулирующий клапан; 7 – секция гидромешалки; 8 – главный клапан; 9 – регулировочная гайка; 10 – фильтр линии нагнетания Секция регулировки давления управляется компьютерной системой в автоматическом режиме и обеспечивает отвод части потока жидкости в основной бак опрыскивателя. Регулировка давления в системе нагнетания обеспечивается изменением объема возвращаемой в бак жидкости. В ручном режиме секция управляется кнопками 3 (см. рис. 9). Переключение режимов работы осуществляется кнопкой 9. Секции блока распределения жидкости имеют электрическое управление. Каждая секция подает жидкость к одной из секций штанги. Управление секционными клапанами осуществляется блоком тумблеров 5 (см. рис. 9). Две части блока управления связаны между собой рукавом через патрубки. Предусмотрен контроль давления в системе нагнетания по манометру. Максимальное рабочее давление составляет 2 МПа. Секции оборудованы механизмами регулировки обратного потока. Эти механизмы предназначены для регулировки объема жидкости, идущей на слив в бак, при отключении секции штанги. На опрыскивателях устанавливается индуктивный датчик, который предназначен для определения скорости движения машины посредством подсчета электрических импульсов в момент прохождения металлических деталей вращающегося колеса относительно чувствительного элемента датчика. Датчик должен быть смонтирован на кронштейне так, чтобы расстояние от торца датчика до металлических деталей, закрепленных на диске колеса, составляло 2–7 мм (рис. 12).  Рис. 12. Монтажная схема датчика скорости: 1 – диск колеса; 2 – металлические детали, закрепленные на диске колеса; 3 – датчик; 4 – кронштейн крепления Миксер (рис. 13) предназначен для смешивания пестицидов с водой и подачи их в основной бак опрыскивателя. Дополнительными функциями миксера являются промывка тары из-под пестицидов и размыв препаратов порошковых форм.

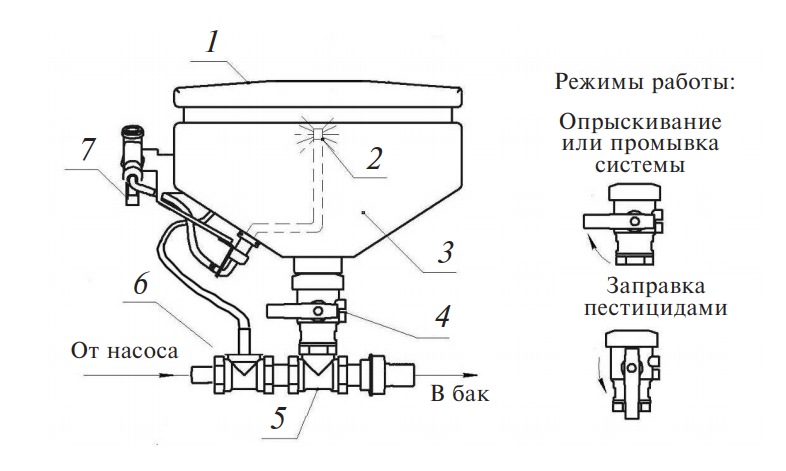

Рис. 12. Монтажная схема датчика скорости: 1 – диск колеса; 2 – металлические детали, закрепленные на диске колеса; 3 – датчик; 4 – кронштейн крепления Миксер (рис. 13) предназначен для смешивания пестицидов с водой и подачи их в основной бак опрыскивателя. Дополнительными функциями миксера являются промывка тары из-под пестицидов и размыв препаратов порошковых форм.  Рис. 13. Миксер: 1 – крышка бака; 2 – распылитель; 3 – бак для пестицидов; 4 – кран; 5 – инжектор; 6 – тройник; 7 – рукоятка гидравлического пистолета При установке рукоятки крана в режим «Опрыскивание или промывка системы» миксер не используется. Жидкость от насоса направляется к блоку регулировки давления. Для приготовления рабочей жидкости в основном баке опрыскивателя пестицид заливается в бак через поднятую крышку. При переводе рукоятки крана в положение «Заправка пестицидами» жидкость от насоса проходит через инжектор, который создает разрежение в зоне выхода из бака. Пестицид или его раствор, находящийся в баке, высасывается через кран и подается вместе с потоком жидкости в бак опрыскивателя. Распылитель, включаемый в работу рукояткой гидравлического пистолета, предназначен для промывки бака и тары (канистр) из-под пестицида. Настройка опрыскивателей. Все этапы подготовки опрыскивателей к работе и настройку необходимо выполнять тщательно и в полном соответствии с существующими правилами. Для настройки опрыскивателя необходимо: выбрать рабочую скорость движения агрегата (8–12 км/ч) с учетом технических характеристик трактора и опрыскивателя и выровненности поверхности поля; установив номинальные обороты двигателя и включив необходимую передачу, определить время t (c), за которое трактор проедет 100-метровый участок, после чего определить фактическую скорость v (км/ч) движения трактора:

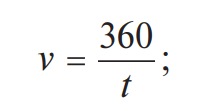

Рис. 13. Миксер: 1 – крышка бака; 2 – распылитель; 3 – бак для пестицидов; 4 – кран; 5 – инжектор; 6 – тройник; 7 – рукоятка гидравлического пистолета При установке рукоятки крана в режим «Опрыскивание или промывка системы» миксер не используется. Жидкость от насоса направляется к блоку регулировки давления. Для приготовления рабочей жидкости в основном баке опрыскивателя пестицид заливается в бак через поднятую крышку. При переводе рукоятки крана в положение «Заправка пестицидами» жидкость от насоса проходит через инжектор, который создает разрежение в зоне выхода из бака. Пестицид или его раствор, находящийся в баке, высасывается через кран и подается вместе с потоком жидкости в бак опрыскивателя. Распылитель, включаемый в работу рукояткой гидравлического пистолета, предназначен для промывки бака и тары (канистр) из-под пестицида. Настройка опрыскивателей. Все этапы подготовки опрыскивателей к работе и настройку необходимо выполнять тщательно и в полном соответствии с существующими правилами. Для настройки опрыскивателя необходимо: выбрать рабочую скорость движения агрегата (8–12 км/ч) с учетом технических характеристик трактора и опрыскивателя и выровненности поверхности поля; установив номинальные обороты двигателя и включив необходимую передачу, определить время t (c), за которое трактор проедет 100-метровый участок, после чего определить фактическую скорость v (км/ч) движения трактора:  (1) учитывая заданную норму расхода рабочей жидкости и скорость агрегата, определить необходимый (расчетный) расход жидкости, проходящей через один распылитель (л/мин), по формуле

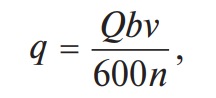

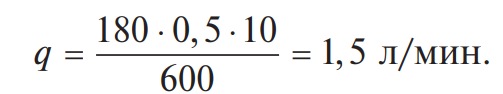

(1) учитывая заданную норму расхода рабочей жидкости и скорость агрегата, определить необходимый (расчетный) расход жидкости, проходящей через один распылитель (л/мин), по формуле  (2) где Q – заданная норма расхода рабочей жидкости, л/га; b – расстояние между распылителями на штанге, м; v – рабочая скорость (фактическая) движения опрыскивателя, км/ч; выбрать тип распылителей с учетом расчетной производительности, вида пестицида и требуемой степени дробления жидкости, учитывая рекомендации фирмы-производителя; используя расходные характеристики распылителей (по документации фирмы-производителя), определить необходимое рабочее давление; залить в бак опрыскивателя 150–200 л чистой воды. Включить привод насоса и увеличить обороты двигателя до номинального значения. Используя регулятор расхода жидкости, установить рабочее давление в системе нагнетания. Проверить правильность настройки опрыскивателя, собрав в мерную емкость жидкость, распыленную одним распылителем за 1 мин. Если количество собранной жидкости больше рассчитанного в п. 3, необходимо уменьшить давление жидкости в системе нагнетания, а если меньше – увеличить. Допустимое отклонение не должно превышать ±5 %. Если этого достичь не удается, необходимо установить распылители другого размера. Пример. Для внесения раствора гербицида с нормой расхода 180 л/га штанговым опрыскивателем с расстоянием между распылителями 0,5 м при скорости 10 км/ч необходимо использовать распылители с расходом жидкости, проходящей через один распылитель,

(2) где Q – заданная норма расхода рабочей жидкости, л/га; b – расстояние между распылителями на штанге, м; v – рабочая скорость (фактическая) движения опрыскивателя, км/ч; выбрать тип распылителей с учетом расчетной производительности, вида пестицида и требуемой степени дробления жидкости, учитывая рекомендации фирмы-производителя; используя расходные характеристики распылителей (по документации фирмы-производителя), определить необходимое рабочее давление; залить в бак опрыскивателя 150–200 л чистой воды. Включить привод насоса и увеличить обороты двигателя до номинального значения. Используя регулятор расхода жидкости, установить рабочее давление в системе нагнетания. Проверить правильность настройки опрыскивателя, собрав в мерную емкость жидкость, распыленную одним распылителем за 1 мин. Если количество собранной жидкости больше рассчитанного в п. 3, необходимо уменьшить давление жидкости в системе нагнетания, а если меньше – увеличить. Допустимое отклонение не должно превышать ±5 %. Если этого достичь не удается, необходимо установить распылители другого размера. Пример. Для внесения раствора гербицида с нормой расхода 180 л/га штанговым опрыскивателем с расстоянием между распылителями 0,5 м при скорости 10 км/ч необходимо использовать распылители с расходом жидкости, проходящей через один распылитель,  Рассчитанную производительность обеспечивают, например, распылители с кодом СТ 110.04 (красные – 1,6 л/мин при давлении 3 атм). При настройке опрыскивателей с компьютерным управлением необходимо запрограммировать компьютер на выполнение технологического процесса с требуемыми параметрами, руководствуясь инструкцией по его эксплуатации. Современный уровень развития машин для защиты растений характеризуется непрерывно возрастающими требованиями к их параметрам и конструкции, качеству выполнения технологического процесса, улучшению условий труда операторов и снижению загрязнения окружающей среды токсичными препаратами. Для выполнения этих требований на опрыскиватели устанавливают все более современные высокопроизводительные рабочие органы, точную дозирующую и контролирующую аппаратуру, а также различные устройства, уменьшающие или исключающие контакт обслуживающего персонала с ядохимикатами и облегчающие труд. Практическая проверка качества работы опрыскивателей требует специального оборудования для замера равномерности распределения жидкости по ширине штанги, фиксации размеров капель. Однако даже при визуальном контроле за работой распылителей можно устранить многие возможные погрешности. Не допускаются подтекания и подкапывания жидкости, все факелы должны иметь одинаковую форму и не пересекаться (щелевые распылители устанавливаются под углом 5–7° относительно оси штанги для исключения взаимодействия факелов распыла). Следует также произвести контрольные замеры минутного расхода жидкости q из нескольких распылителей на разных участках штанги и убедиться, что они не отличаются от расчетного более чем на 5 %. В дальнейшей работе особенно важно поддерживать постоянную (использованную в расчетах) скорость движения агрегата с опрыскивателем. Опрыскиватели с воздушным сопровождением. Для снижения сноса пестицидов и улучшения качества обработки растений в полевых опрыскивателях применяют системы принудительного осаждения капель с использованием дополнительного воздушного потока (модели Vortex, Airplus, Twin Force). Применение технологии опрыскивания с воздушным сопровождением началось в 1980-х гг. Компания «Degania Sprayers» (Израиль) разработала опрыскиватель, оборудованный штангой с системой воздушного сопровождения распыленной жидкости. В Европе эта технология впервые была представлена фирмой «Hardi» (рис. 14, а, б). Бразильская промышленность также применила эту технологию для прицепных штанговых опрыскивателей.

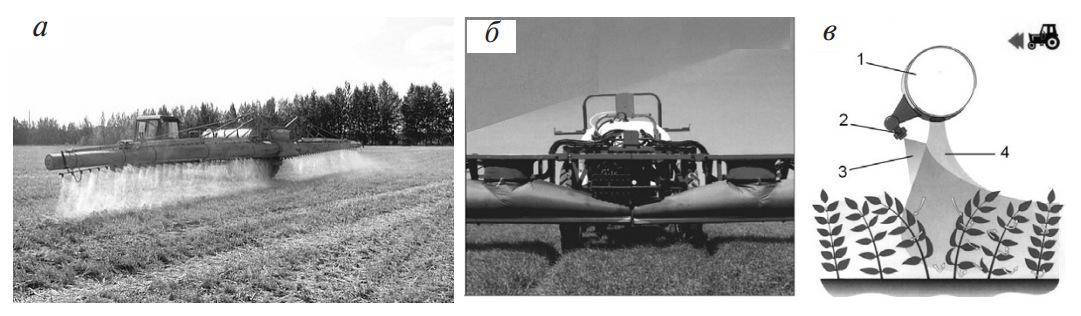

Рассчитанную производительность обеспечивают, например, распылители с кодом СТ 110.04 (красные – 1,6 л/мин при давлении 3 атм). При настройке опрыскивателей с компьютерным управлением необходимо запрограммировать компьютер на выполнение технологического процесса с требуемыми параметрами, руководствуясь инструкцией по его эксплуатации. Современный уровень развития машин для защиты растений характеризуется непрерывно возрастающими требованиями к их параметрам и конструкции, качеству выполнения технологического процесса, улучшению условий труда операторов и снижению загрязнения окружающей среды токсичными препаратами. Для выполнения этих требований на опрыскиватели устанавливают все более современные высокопроизводительные рабочие органы, точную дозирующую и контролирующую аппаратуру, а также различные устройства, уменьшающие или исключающие контакт обслуживающего персонала с ядохимикатами и облегчающие труд. Практическая проверка качества работы опрыскивателей требует специального оборудования для замера равномерности распределения жидкости по ширине штанги, фиксации размеров капель. Однако даже при визуальном контроле за работой распылителей можно устранить многие возможные погрешности. Не допускаются подтекания и подкапывания жидкости, все факелы должны иметь одинаковую форму и не пересекаться (щелевые распылители устанавливаются под углом 5–7° относительно оси штанги для исключения взаимодействия факелов распыла). Следует также произвести контрольные замеры минутного расхода жидкости q из нескольких распылителей на разных участках штанги и убедиться, что они не отличаются от расчетного более чем на 5 %. В дальнейшей работе особенно важно поддерживать постоянную (использованную в расчетах) скорость движения агрегата с опрыскивателем. Опрыскиватели с воздушным сопровождением. Для снижения сноса пестицидов и улучшения качества обработки растений в полевых опрыскивателях применяют системы принудительного осаждения капель с использованием дополнительного воздушного потока (модели Vortex, Airplus, Twin Force). Применение технологии опрыскивания с воздушным сопровождением началось в 1980-х гг. Компания «Degania Sprayers» (Израиль) разработала опрыскиватель, оборудованный штангой с системой воздушного сопровождения распыленной жидкости. В Европе эта технология впервые была представлена фирмой «Hardi» (рис. 14, а, б). Бразильская промышленность также применила эту технологию для прицепных штанговых опрыскивателей.  Рис. 14. Работа опрыскивателей с системой воздушного сопровождения: а – опрыскиватель в работе; б – вид на штангу сзади; в – схема технологического процесса; 1 – распределительный воздухопровод; 2 – распылитель; 3 – раствор пестицида; 4 – воздушный поток Штанговые опрыскиватели с системами воздушного сопровождения имеют над основной штангой распределительный воздухопровод. Установленный на опрыскивателе вентилятор нагнетает воздух в распределительную систему. При работе опрыскивателя направленный воздушный поток из отверстий распределительного воздухопровода захватывает капли рабочей жидкости и активно внедряет их в стеблестой. За счет завихрений может обеспечиваться эффект объемной обработки растений. На участке падения капли рабочего раствора движутся быстрее и уменьшаются их снос и испарение. При использовании опрыскивания с воздушным сопровождением снижение сноса пестицидов ветром достигает 50 % по сравнению с традиционным опрыскиванием. Однако опрыскиватели с системами воздушного осаждения дороже обычных и сложнее по устройству.

Рис. 14. Работа опрыскивателей с системой воздушного сопровождения: а – опрыскиватель в работе; б – вид на штангу сзади; в – схема технологического процесса; 1 – распределительный воздухопровод; 2 – распылитель; 3 – раствор пестицида; 4 – воздушный поток Штанговые опрыскиватели с системами воздушного сопровождения имеют над основной штангой распределительный воздухопровод. Установленный на опрыскивателе вентилятор нагнетает воздух в распределительную систему. При работе опрыскивателя направленный воздушный поток из отверстий распределительного воздухопровода захватывает капли рабочей жидкости и активно внедряет их в стеблестой. За счет завихрений может обеспечиваться эффект объемной обработки растений. На участке падения капли рабочего раствора движутся быстрее и уменьшаются их снос и испарение. При использовании опрыскивания с воздушным сопровождением снижение сноса пестицидов ветром достигает 50 % по сравнению с традиционным опрыскиванием. Однако опрыскиватели с системами воздушного осаждения дороже обычных и сложнее по устройству.

2.4. Садовые вентиляторные опрыскиватели

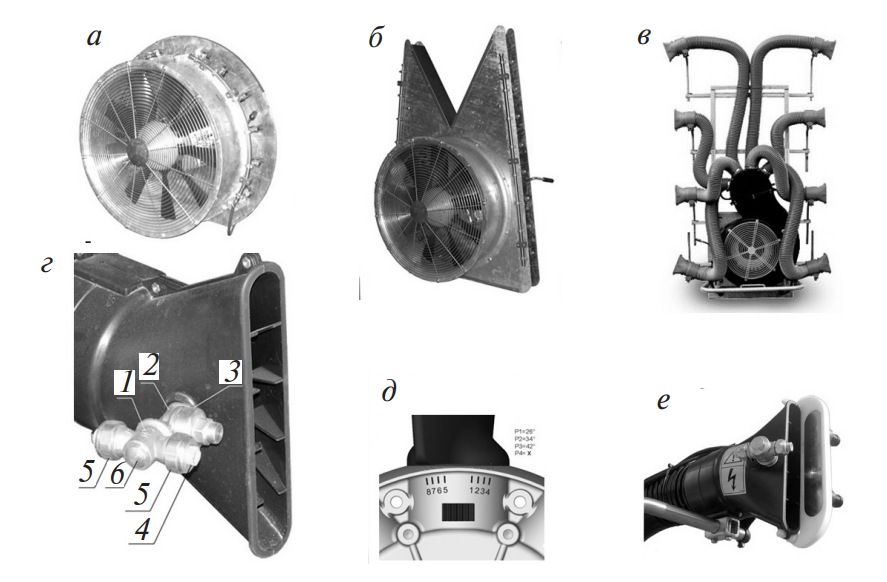

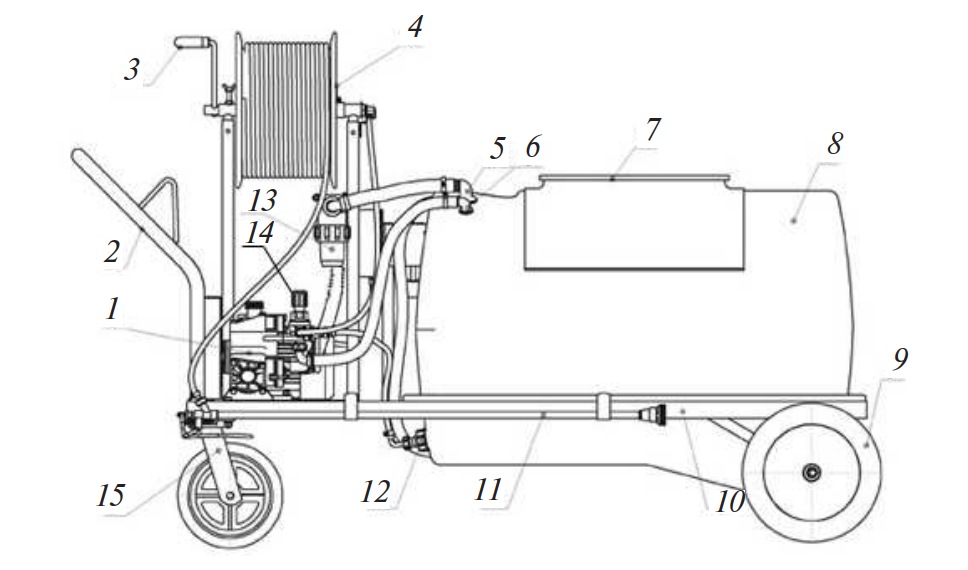

Опрыскиватели вентиляторные садовые предназначены для химической защиты высокорослых многолетних насаждений в садах, а также для обработки пальметтных садов и виноградников от вредителей и болезней. В Республике Беларусь вентиляторные опрыскиватели производят ООО «Ремком», ООО «СелАгро», УП «Азат», ОАО «Мекосан» и др. Существуют полуприцепные и навесные модели. На опрыскивателях могут устанавливаться вентиляторные приставки трех типов: стандартная (осевой вентилятор с радиальным расположением форсунок по периметру); типа «колонна» или «полуколонна» (марка опрыскивателя может содержать букву «К»); типа «спрут» (марка опрыскивателя может содержать букву «С»). В состав стандартной вентиляторной приставки и приставки типа «колонна» (рис. 15, а, б) входят осевой вентилятор, мультипликатор и поворотные распыливающие головки. Каждая распыливающая головка оснащена двумя центробежными керамическими распылителями. Вентилятор оборудован обгонной муфтой, что исключает ударные нагрузки при отключении ВОМ трактора. Производительность вентилятора регулируется посредством изменения угла установки его лопастей (рис. 15, д).  Рис. 15. Вентиляторные приставки: а – стандартная; б – «колонна»; в – «спрут»; г – воздушный диффузор с установленной распыливающей головкой; д – регулировка угла атаки лопастей вентилятора; е – воздушный диффузор с элекростатической зарядкой капель; 1 – корпус поворотный; 2 – корпус; 3 – отсечной клапан; 4 – распылитель; 5 – гайки накидные; 6 – винт В состав вентиляторной приставки типа «спрут» (рис. 25, в) входят центробежный вентилятор, двухскоростной мультипликатор и поворотные распыливающие головки, к каждой из которых подводится индивидуальный воздухопровод. На конце воздуховода смонтирован диффузор (рис. 15, г) с возможностью его перемещения и поворота. Все составные части смонтированы на раме. Каждая распыливающая головка оснащена двумя центробежными керамическими распылителями. Производительность вентилятора регулируется выбором передаточного числа мультипликатора. Воздушный диффузор с электростатической зарядкой капель (рис. 15, е) является одной из новых разработок, обеспечивающей перенос на капли распыленной жидкости положительного электрического заряда, что обеспечивает их «притягивание» к обрабатываемому растению, уменьшает потери пестицида и увеличивает эффективность его применения. Опрыскиватель ОВС-600 Предназначен для химической защиты высокорослых многолетних насаждений в садах, а также для обработки пальметтных садов, виноградников и ягодников от вредителей и болезней методом поверхностного опрыскивания с использованием направленного воздушного потока. Опрыскиватель может работать со всеми пестицидами, разрешенными к применению в сельском хозяйстве, в виде растворов, эмульсий и суспензий. Опрыскиватель состоит из рамы, бака для рабочей жидкости, насоса, регулятора давления с манометром и вентиляторной приставки с распылителями (рис. 16). Привод насоса и вентилятора осуществляется от ВОМ трактора через карданный вал на частоте вращения не более 540 мин–1. Насос имеет сквозной вал, с одной стороны которого устанавливается карданный вал от ВОМ трактора, а с другой – карданный вал привода вентилятора. Система фильтрации рабочей жидкости трехступенчатая. Бак оборудован уровнемером для визуального контроля уровня рабочей жидкости, заборным и сливным патрубками, корзинным фильтром и шарнирной крышкой. В основной бак встроен дополнительный бачок для мытья рук. По индивидуальному заказу опрыскиватель может дополнительно комплектоваться гидравлическим пистолетом для ручной обработки деревьев.

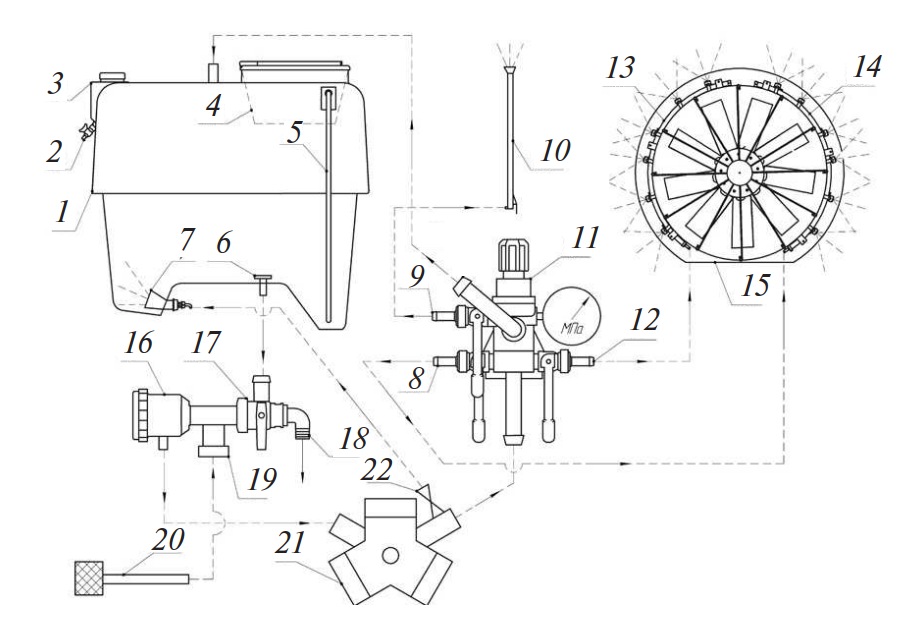

Рис. 15. Вентиляторные приставки: а – стандартная; б – «колонна»; в – «спрут»; г – воздушный диффузор с установленной распыливающей головкой; д – регулировка угла атаки лопастей вентилятора; е – воздушный диффузор с элекростатической зарядкой капель; 1 – корпус поворотный; 2 – корпус; 3 – отсечной клапан; 4 – распылитель; 5 – гайки накидные; 6 – винт В состав вентиляторной приставки типа «спрут» (рис. 25, в) входят центробежный вентилятор, двухскоростной мультипликатор и поворотные распыливающие головки, к каждой из которых подводится индивидуальный воздухопровод. На конце воздуховода смонтирован диффузор (рис. 15, г) с возможностью его перемещения и поворота. Все составные части смонтированы на раме. Каждая распыливающая головка оснащена двумя центробежными керамическими распылителями. Производительность вентилятора регулируется выбором передаточного числа мультипликатора. Воздушный диффузор с электростатической зарядкой капель (рис. 15, е) является одной из новых разработок, обеспечивающей перенос на капли распыленной жидкости положительного электрического заряда, что обеспечивает их «притягивание» к обрабатываемому растению, уменьшает потери пестицида и увеличивает эффективность его применения. Опрыскиватель ОВС-600 Предназначен для химической защиты высокорослых многолетних насаждений в садах, а также для обработки пальметтных садов, виноградников и ягодников от вредителей и болезней методом поверхностного опрыскивания с использованием направленного воздушного потока. Опрыскиватель может работать со всеми пестицидами, разрешенными к применению в сельском хозяйстве, в виде растворов, эмульсий и суспензий. Опрыскиватель состоит из рамы, бака для рабочей жидкости, насоса, регулятора давления с манометром и вентиляторной приставки с распылителями (рис. 16). Привод насоса и вентилятора осуществляется от ВОМ трактора через карданный вал на частоте вращения не более 540 мин–1. Насос имеет сквозной вал, с одной стороны которого устанавливается карданный вал от ВОМ трактора, а с другой – карданный вал привода вентилятора. Система фильтрации рабочей жидкости трехступенчатая. Бак оборудован уровнемером для визуального контроля уровня рабочей жидкости, заборным и сливным патрубками, корзинным фильтром и шарнирной крышкой. В основной бак встроен дополнительный бачок для мытья рук. По индивидуальному заказу опрыскиватель может дополнительно комплектоваться гидравлическим пистолетом для ручной обработки деревьев.  Рис. 16. Гидравлическая схема вентиляторного садового опрыскивателя ОВС–600: 1 – бак основной; 2 – кран для мытья рук; 3 – бак дополнительный; 4 – фильтр корзинный; 5 – уровнемер; 6 – заборный патрубок (антиворонка); 7 – гидромешалка; 8, 9, 12 – патрубки линии нагнетания; 10 – пистолет гидравлический; 11 – регулятор давления; 13, 14 – правый и левый коллекторы с узлами распыла; 15 – вентиляторная приставка; 16 – фильтр линии всасывания; 17 – кран трехходовой; 18 – патрубок сливной; 19 – быстросъемная муфта; 20 – рукав заправочный; 21 – насос; 22 – кран При включении привода ВОМ жидкость поступает через кран 17 и фильтр 16 в насос, а затем под давлением разделяется на два потока: к регулятору давления и гидромешалке. Гидромешалка включается в работу при открывании крана 22. С помощью регулятора 11 устанавливается требуемое давление, и жидкость поступает через патрубки 8 и 12 к коллекторам вентиляторной приставки и к распылителям. Левый или правый коллекторы могут быть отключены оператором с помощью кранов. Распылители установлены в прочных поворотных латунных корпусах, оборудованных отсечными клапанами, предотвращающими потери рабочей жидкости из коллекторов нагнетания после отключения привода насоса. Распылители образуют факел распыла в виде полого конуса (угол при вершине – 80°), что обеспечивает качественную объемную обработку растений. Изменение объема подаваемого вентилятором воздуха осуществляется изменением угла установки лопастей. Регулировку объема распыляемой жидкости осуществляют изменением давления в системе нагнетания, установкой распылителей другой производительности или выключением части распылителей из работы. Слив жидкости из основного бака осуществляется через патрубок 18 трехходового крана. Между фильтром линии всасывания и краном 17 установлен тройник. Свободный выход тройника оборудован быстросъемной муфтой, к которой можно подсоединить заправочный рукав. Самозаправку опрыскивателя водой можно осуществить, закрыв кран 17 и переключив главный клапан регулятора давления на слив жидкости от насоса в бак. Дополнительная комплектация вентиляторных опрыскивателей включает компьютерное управление технологическим процессом; радарную систему контроля наличия объекта обработки; гидравлические пистолеты различной конструкции; рукав для самозаправки опрыскивателя водой. Для настройки опрыскивателя ОВС-600 необходимо: рассчитать необходимый расход жидкости через распылитель по формуле (2) (см. с. 197); используя таблицу расходной характеристики распылителей (например Albus ATR), подобрать требуемый типоразмер распылителя и давление в системе нагнетания опрыскивателя. Внимание! Количество используемых распылителей зависит от параметров обрабатываемых насаждений и определяется специалистом по защите растений в каждом конкретном случае. Для отключения распылителя необходимо повернуть поворотную головку на 90° в любую сторону; установить требуемое давление жидкости в системе нагнетания, контролируя его по манометру; для контроля точности настройки опрыскивателя необходимо собрать рабочую жидкость от одного распылителя в мерный сосуд в течение 1 мин в трехкратной повторности и вычислить среднее значение; сравнить реальный расход жидкости через распылитель с полученным по формуле (2). В случае отклонения изменить давление в системе нагнетания. Пример 1. Норма внесения рабочей жидкости Q = 300 л/га, скорость движения v = 8 км/ч, ширина захвата опрыскивателя (ширина междурядья) b = 4 м, количество задействованных распылителей n = 10 шт.